Dobrý den, milí návštěvníci webu.

Dnes vám chci ukázat můj další domácí produkt. Toto je soustruh ze dřeva.

Dlouho jsem měl nápad sestavit malý soustruh. Proč ho potřebuji? ... To jsem nevěděl! )))

Dokonce jsem vtipně požádal přátele, aby přišli s odpovědí na tuto otázku, protože to chci udělat, a proč to potřebuji - nemohu to formulovat! ))).

A pak se mě moje dcera zeptala: „Tati. A jak brousíte postavy ze stromu? Například, viděl jsem dřevěná vejce! Velikonoce se blíží. Nalil bych je a mohl bych je dát každému!“ (Moje dcera je dospělá. Mám docela talentovaného umělce. Milujeme prázdniny a vždy vyzdobujeme byt a přijímáme hosty. Jednoduše máme mnoho přátel. Hosté k nám přicházejí velmi často a jsme rádi, že je vidíme všichni.).

"Tady to je !!" - Myslel jsem! ))). Teď určitě udělám stroj !!!

Prošel motory, které mám ... Nejvhodnější byl motor ze staré pračky (aktivátor, ne automatický) a motor z Hydrophore. Vyhodil jsem motor z pračky kvůli menšímu výkonu a (z nějakého důvodu) velkým rozměrům. (??). Současně jeho kotva nebyla těžší než kotva u „gyroforického“ motoru, což naznačovalo, že jeho točivý moment nebyl větší .... (Rozebral jsem oba, abych vizuálně zkontroloval stav a zjistil rozměry ložisek).

Hydrophoric měl nepohodlný tvar pro přední obálku, a co je nejdůležitější, neměl tlapy. Jeho hora byla lemovaná a za ní byla jedna „podpěra nohou“ ...

A pak jsem si všiml, že kotva a tělo tohoto motoru jsou velmi podobné odpovídajícím částem ostatních, z nichž jsem vyrobil lešticí stroj. Ve svém minulém životě byl tento stroj také vodním čerpadlem, jen obyčejným, a nikoli jako součást autonomní stanice pro zásobování vodou.

Na tomto motoru byl jmenovkový štít dlouho vyhlazován a neznal jsem jeho vlastnosti:

Ale poté, co jsem to prozkoumal, jsem byl přesvědčen, že motory jsou identické. A liší se pouze předními kryty a přítomností montážní podložky na druhém pouzdře. (První má na tomto místě „základ“))) Zjevně je patrná stopa od zátky ve formě pro lití))).

Zjistil jsem tedy, že oba tyto motory mají výkon 0,45 kW. Obraty nejsou známy - na typovém štítku „Hydrofore“ jsou uvedeny litry za minutu))))). Ale vizuálně jsem si uvědomil, že se pohybují kolem tisíců.)))

A rozhodl jsem se použít motor ze stroje a pak přizpůsobit lešticí kotouč na „hydrofórový“ motor .... Nebo na motor z pračky ... (To je však nepravděpodobné. Protože na rozdíl od častých mylných představ je potřeba velké lešticí kolo síla než pro smaragd - svorka je mnohem silnější a větší. A motor z podložky je slabší - zdá se, 340 wattů.)

Nakonec jsem stroj sestavil.

Kdokoli se nezajímá o podrobný popis jeho výroby, může v tomto videu vidět stručný přehled:

A tady je to, co jsem potřeboval:

1. Asynchronní elektrický motor, výkon 0,45 kW.

2. Různé kovové válcování (v podstatě - útržky rohu na 50 na 50, pásy, vodovodní a profilové trubky různých sekcí.)

3. Stavební potrubí.

4. Vlásenka M14.

5. Hardware (šrouby, šrouby, matice, podložky různých velikostí.)

6. Elektrické komponenty (přepínač, spínače, vodiče atd.)

7. Diodový reflektor 10 W (pro osvětlení).

8. Silný kov 10 mm (řez 150 až 150 mm)

9. Vyměnitelné hroty pro sportovní obuv.

10. Dvě axiální ložiska, jedno radiální a jedno úhlové kontaktní ložisko.

V době, kdy jsem se, jak je popsáno výše, zabýval výběrem motoru, udělal jsem postel a ruční práce, které jsem podrobně popsal zde v tomto článku.

Kromě těchto detailů však stroj potřebuje také přední a zadní vřeteník.

Ten přední, jako samostatný prvek přenosu, jsem se rozhodl nedělat, ale obejít se přímým pohonem. (To je, když hřídel motoru je vřeteno stroje). Samozřejmě je lepší udělat stupňový převod, pak můžete upravit rychlost a točivý moment. Ale tyto výhody jsem obětoval ve prospěch jednoduchosti a kompaktnosti designu. Koneckonců ve skutečnosti vyrábím „hračku se zvýšenou funkčností“, a ne plnohodnotný stroj. Nepotřebuji plnohodnotného. Nebudu na tom pravidelně pracovat. Proto potřebuji ten, který se vejde na polici a bude tam stát měsíce, možná roky.))). A když to budete potřebovat, sundám to, přinesu ho do kufru auta a jdu do země, abych ho nabral.)))))) ... Je třeba něco udělat, podobně jako moje koncepce ohýbačka trubek.. To je docela lehké a kompaktní.

Poté, co jsem se rozhodl o rozměrech rámu ramene, rozhodl jsem se, pro případ, zvýšit osu stroje nad ním o 150 mm. (Nad postel pouta). Nikdy nevíš ... Najednou, jednou chci brousit talíř.

A druhým bodem bylo, že jsem nechtěl „přivázat“ celý stroj k jednomu konkrétnímu motoru. (Najednou to bude poškozeno! Najednou najdu nejlepší z hlediska vlastností a bude to mít větší průměr. Nakonec, kromě předního, budete muset znovu koník ... (Přečíst: vyrobit nový stroj !!).

Takže jsem postavil vysoký stojan pro motor. Nejprve, „pro vyzkoušení“, jsem se rozhodl svařovat „rychle“ ze zbytků profilů 50 až 50.

Přerušil jsem je:

Pak uvařil v párech a vyvedl z nich přední a zadní stěnu stojanu:

Rozhodl jsem se, že vřeteník bude snímatelný. proto jsem nevařil stojany k posteli, ale umístil jsem je na „skluz“ z rohu 25 až 25, pomocí postele jako šablony:

Pro montáž jsem vyvrtal dva otvory ve spodní části. Šrouby M10 budou zasunuty a do nich později přivařeny. S jejich pomocí, při nošení širokých podložek zespodu, lze celý vřeteník pevně přitáhnout k posteli.

A v horní části jsem svařil dva podélné segmenty profilové trubky 40 až 25 a vyvrtal do nich čtyři otvory pro nýty se závitem M6.

Jejich motor bude namontován na stojanu:

Nyní pojďme jednat přímo s vřetenem. Pro soustružení dřeva se používají různé způsoby upevňování obrobků. Nejběžnější je trojzubec. Obrobek je sevřen mezi ním a rotujícím středem koníku. V tomto případě trojzubec hluboce „sní“ do čelní strany obrobku a může jej otáčet. Tato metoda je však přijatelná pouze při práci s koníkem. Pokud produkt zahrnuje zpracování čelní strany (deska, sklo atd.), Pak je obrobek namontován výhradně na vřeteno. V tomto případě je obvykle trident odstraněn a namísto toho je namontováno upínací pouzdro nebo čelní deska, ke které je obrobek přišroubován.

Vzhledem k tomu, že používám přímý pohon, původně jsem se rozhodl učinit čelní desku nevyjímatelnou. A jaký je důvod ...

S přímým pohonem, jak již bylo uvedeno, je hřídel motoru vřeteno. Při upínání obrobku koníkem se na něj bude vyvíjet velmi velká axiální síla !! Typicky nejsou elektrické motory konstruovány pro tato zatížení, takže jsou zde instalována konvenční radiální ložiska.

Když jsem motor rozebral, zjistil jsem, že používá obvyklá „dvě první“ ložiska. (Podle současné klasifikace - 6201).

Demontoval jsem je pomocí stahováku. A zadní bylo nahrazeno ložiskem stejné velikosti (201), ale v radiálním provedení:

Vložit to samé do předního krytu nedává smysl - nemá na čem spočívat. Proto jsem si kupil radiální, jen od významnějšího světového výrobce s deklarovanými vlastnostmi, mnohokrát vyšší než u starého (nebudu se zabývat reklamou))))):):

Kryty motorů se také ukázaly být odlišné, i když zaměnitelně. Jeden - více "silnější" jsem nainstaloval na zadní straně:

Protože kompaktní rozměry motoru (kvůli jeho výkonu a točivému momentu) jsou způsobeny poněkud „chatrným“ pouzdrem, rozhodl jsem se nainstalovat další axiální ložisko. Jak říkají, Bůh zachrání trezor. Koneckonců existuje možnost, že by zadní kryt nemusel vydržet a prasknout. Nebo spíše může vytrhnout závity šroubů, které je zajišťují. U tohoto modelu nejsou kryty staženy dohromady pomocí čepů, ale jsou upevněny samostatně šrouby. Šrouby jsou našroubovány do hliníkového (!!!) závitu.

Axiální ložisko umístěte pouze před přední kryt. To znamená mezi ní a čelní deskou. Proto bych nechtěl, aby byla čelní deska odnímatelná.

Jak jsem se zmínil, na tomto motoru jsem cítil leštění kol. Na jedné straně - široký buben, na druhé straně - pravidelný kruh. To znamená, že existovaly spojky pro připojení kruhu. (Za poslední roky si nepamatuji, zda jsem je vyrobil sám, pomocí přístupu k soustruhu v práci, nebo koupil hotové výrobky. Zde jsem se rozhodl použít jednu z nich k připevnění čelní desky.

Rozhodl jsem se vyrobit samotnou čelní desku z kusu plechu - „desítek“, které jsem našel v „potřebném šrotu“. Tady je taková podivná forma výbavy, kterou jsem tam našel:

Když jsem to označil, vyvrtal jsem do něj mnoho děr vrtákem o průměru 5 mm:

Poté, co jste vyvrtali vnitřní otvor do 12 milimetrů, nasaďte jej na spojku, upněte ji maticí a ... přivařte desku k náboji !!!! A poté, co jej nainstaloval na hřídeli motoru, pracoval s brusným kotoučem pomocí úhlových brusek:

Nyní v dírách musíte odříznout závit M6:

Dlouho jsem měl kolem sebe smečku výměnných hrotů pro sportovní obuv (u obyčejných lidí - „hroty“), už jsem zapomněl, kdy a odkud přišli… vzpomínám si jen, že už byly v 89. roce))) )). Protože tehdy mi můj přítel, sportovec, vysvětlil, co se mnou leží! )))). Na těchto bodcích byl závit přesně M6. A v tašce byl klíč k jejich zašroubování. To se hodilo ...

Je-li to nutné, můžete přišroubovat tři, pět, nebo i více hrotů, které při výkopu spolehlivě drží obrobek.

Na tom jsem dokončil práci s čelní deskou. I když v průběhu času chci udělat silný trojzubec, který lze nainstalovat namísto hrotů, abych opravil křivé řezané obrobky. Existují také myšlenky, aby se vytvořily odnímatelné "svorky", které, upevněním na okraji disku, vytvoří kazetu, která upne obrobek namontovaný na hroty ze čtyř (nebo šesti) stran. To má za následek odstranění koníku a zpracování čelní strany obrobku ...

Mezitím pokračujte s předním vřeteníkem:

Posílil jsem stojan úhly 50 x 50 a pruhem 50 x 5:

Potom vzal sbor. Rozhodl jsem se skrýt motor v případě z jednoduchého důvodu. Od té doby na něm stály dvě lešticí kotouče, oběžné kolo s krytem bylo ztraceno. Vzal jsem oběžné kolo podle průměru hřídele, ale nenašel jsem kryt. Ano, a nové oběžné kolo bylo víc než běžné. Bez krytu nebude proud vzduchu směřovat podél okrajů krytu. A rozhodl jsem se vytvořit tělo pro celý motor. Uvnitř je oběžné kolo poháněno proudem vpřed. A nikde jinde)))).

Rám je připraven.Rozhodl jsem se, že stěny budou plastické (aby nedošlo k rezonaci). Chcete-li to provést, odřízněte kanystr a použijte jeho stěny k zasunutí rámu. Zajištěno nýty:

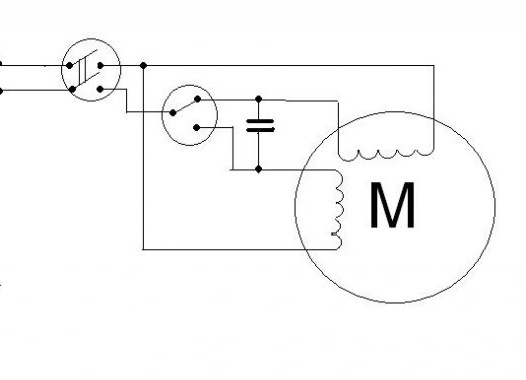

Pro zapnutí stroje jsem nepoužil stykač (magnetický startér). Protože motor je jednofázový a výkon není příliš velký, rozhodl jsem se použít tento hotový příspěvek pro zapnutí:

Po měření odporu vinutí jsem zjistil, že motor je zcela reverzibilní - odpor obou vinutí je stejný. Není žádný rozdíl, který z nich pracuje a který bude hrát roli spouštěče, který je napájen přes zkreslený kondenzátor. (Mimochodem, sám jsem fixoval kondenzátor uvnitř vřeteníku):

Připojil jsem motor podle takového schématu a poskytl jsem mu zpětnou vazbu:

Jako reverzace jsem použil konvenční přepínač, který jsem chránil takovým krytem:

Ochrana proti náhodnému začlenění je nutná, aby nezpůsobila potíže přepínáním vinutí během provozu, nebo dokud se rotor úplně nezastaví (konec konců, zatímco se rotor otáčí, je motor v podstatě docela výkonný generátor!).

Chránil elektrická připojení přepínače pomocí smršťovací trubice:

Nyní musíme toto všechno nějak nainstalovat do skříně motoru. Vyvrtal jsem otvory ve sloupcích vřeteníku a do nich jsem nastříhal závit M6:

Pomocí nich jsem pomocí šroubů připevnil kryt k vřeteníku. Stejnými šrouby jsem se rozhodl panel upevnit pomocí spínačů. Samotný panel jsem vyrobil z obložení laminátu, který ležel v mém „nezbytném odpadu“ po dlouhou dobu:

Zašrouboval jsem šrouby zpět na místo, položil odpad laminátu tak, jak má být upevněn, a poklepal na šrouby nad šrouby. Vzorek klobouků byl natištěn na laminátu a otvory jsem vyvrtal přesně tam, kde by měly být:

Toto je druh ovládacího panelu, který jsem dostal pro stroj. Do pouzdra hlavního vypínače jsem vložil malý spínač pro podsvícení. (tam bylo místo).

Nyní popíšu, jak jsem vyrobil koník.

Svařoval jsem postel koníku z útržků profilových trubek 50 až 50 mm:

Uvnitř příčné části potrubí jsem umístil hřídel excentrického mechanismu. Udělal to stejnou metodou jako excentrická hřídel údržbář. To znamená, že položil kousek vodovodního potrubí na kolo, na jedné straně nacpal dráty mezi nimi, opálil a vyčistil. Teprve tentokrát byla šachta vylepšena - trubka DU-20, kulatina s průměrem 16 mm:

Pro vodítko jsem použil šroub M12 na 100 a kus silnostěnné trubky, která zůstala poté, co jsem při výrobě ohýbačky trubek viděl hydraulický válec starého zvedáku:

Pro stažení vodítka jsem vyřízl čtvercový otvor ve spodní části:

A rozhodl jsem se opravit osu hřídele tím, že ji přišroubuji k bočním rovinám na obou stranách v úhlu 50 až 50 s otvorem v ní. (Nefotografoval jsem, promiňte. Ale později pochopíte vše na fotografiích připraveného mechanismu)

K upevnění těchto „bočních krytů“ jsem vyvrtal dva otvory pro nýty se závity:

Nyní o pinolu. Rozhodl jsem se vyrobit z profilové trubky 25 x 25 mm. Zezadu jsem k ní přivařil převlečnou matici M14.

K výrobě pouzdra na pinoli jsem potřeboval dva kusy rohu. Nejprve jsem odstranil zaoblení z vnitřních rohů:

To je nutné, aby bylo možné profilovou trubku v rohu pevně uzavřít:

Poté jsem označil rozměry značkou a přeřízl přebytek:

Nyní můžete rohy „kolem čepů“ složit, utáhnout svorkami a přivařit:

Kryt je připraven. Nyní pracovní (upínací) šroub. Vyrobil jsem to z vlásenky M14:

Budu to otáčet pomocí rukojeti, kterou jsem vyrobil ze zbytků železa a ... jakési lesklé trubice.))))))). Nevím, co to je a jak to přišlo ke mně. Ležel jsem dlouho. Metal.

Abych zastavil šroub, udělal jsem kryt zadní části pouzdra z trubkového obložení 40 až 40, utopil konec v něm a vyvrtal otvory:

Mezi ní a opěrným kroužkem šroubu bude umístěno opěrné ložisko:

Princip, myslím, je pochopitelný ... Když se šroub otáčí za rukojeť, bude zašroubován dovnitř a ven z matice, tlačí nebo zatáhne čep.

Pro hladkou jízdu jsem umístil uvnitř čepů kousek vodovodní trubky vyrobené ze zesítěného polyethylenu:

Pak v rozích po celé délce zaznamenal kousky tlustého ocelového drátu:

Trubku „zasunuli“ do závitů závrtů a předem promazali silikonovým tukem.Poté jsem pomocí šroubováku několikrát řídil vlásek tam a zpět a nakonec vytvořil vlákno odolného zesíťovaného polyethylenu uvnitř ostny po celé své délce. To do určité míry přispívá ke snížení vůle a průběh čepů se stal podstatně plynulejší.

V přední části (kde bude osazeno rotační centrum, jsem zesílil ostno, opařil jsem vnější ocelové pásy o tloušťce 5 mm:

Rozhodl jsem se opravit pinol ze spontánního uvolnění „klasickým“ způsobem - upínací šroub umístěný nahoře. Vyvrtal jsem do těla díru a přivařil matici. Samotný šroub byl vyroben z kusu čepu M10 a matice s víčkem.

Později jsem převedl matici do tvaru vejce. (Bude vidět na finální fotografii).

Upevnil jsem čep pomocí dvou „nohou“ z profilové trubky 25 až 40 mm. Současně byla přední strana svařována v pravém úhlu a zadní část byla nakloněna. To poskytne další tuhost a umožní plné vrácení koníku, aby se získal více pracovního prostoru:

Všiml jsem si, že plastová zátka pro trubku ДУ15 zapadá velmi pevně na hřídel motoru a její víčko pevně zapadá do trubky pinoli. Položil ji na hřídel, přitáhl na ni kolík a pokud možno vyrovnal, přivařil „nohy“ k „podešvi“.

Zároveň jsem při výrobě lože stroje nenuceně vložil profilovou trubku se stranou 25 mm mezi opěrné rohy. Nyní konce „končetin“ koníku vyčnívající z jeho spodní roviny pevně zapadají do této štěrbiny a zajišťují jeho rovnoběžnost s ložem.

Zapomněl jsem se zmínit dříve ... Výše uvedená fotografie ukazuje, že na spodní straně "podrážky" jsem pomocí šroubů M6 se zapuštěnými klobouky zajistil dva ocelové proužky 50 x 5 mm. To je pro jemné doladění polohy čepů, protože není možné dosáhnout požadované přesnosti během svařování dostatečně masivních struktur. Když jsem podložky umístil pod šrouby jedné „lyže“, nejprve jsem dosáhl přesné vodorovné shody, a poté, při práci s předními, „vytáhl hřebíky do správné výšky a pak celou strukturu vyrovnal.

(Nemysli si, že tam nebyly příliš potřebné pračky))) Některé šrouby - bez nich, ale pod jednou - tři.))))

Ale to bylo později. Poté, co jsem brk vybavil rotujícím středem.

Jako pracovní kužel centra jsem použil stavebního potrubí. Do něj byl přišroubován korek s otvorem pro nit. Hodil jsem korek:

Jako osu jsem použil šroub M10, na který jsem nasadil ložiska o velikosti (Vnitřní - 10 mm, vnější - 22 mm), rozdělující se na kousky trubky ДУ8:

Poté, co jsem mezi ně a kužel umístil podpěru (použil jsem k tomu zátku z PET láhve), zašrouboval jsem šroub do kužele, povlečil nití lepidlem (aby nemohlo být krouceno na zadní straně):

Ložiska, jak jsem již zřejmě psal, jsou vybírána tak, že velmi těsně zapadají do kolíků profilové trubky. Válil se koník dopředu, vložil výsledný střed a otáčením kliky zatlačil ložiska na místo.

No tak ... Téměř hotovo. Snažil jsem se naostřit a místo řezáků jsem použil dláto děda:

Zaostřit normálně.)))

To je vše! Zbývá „hřeben“! )))). Přivařujeme příčné „nožičky“ - podložky vyrobené z profilové trubky k posteli:

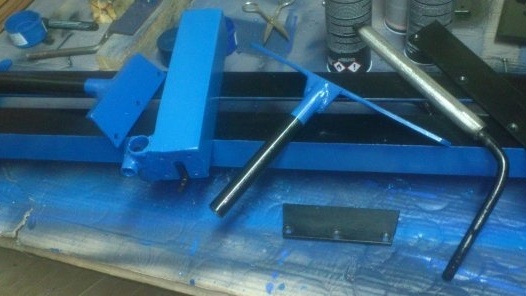

Rozebíráme se. Čistíme to! Malováme!

Vrácení:

Na otevřených koncích trubek klademe do plastových zátek:

Při montáži používáme pouze nový hardware:

Podsvícení jsem udělal na pružném držáku, podle technologie, kterou jsem udělal lampa. Naštěstí jsem našel další kus skříně z lanka parkovací brzdy.

Mimochodem, když jsem přepnul vypínač podsvícení do hlavního vypínače, vybral jsem místo, kde byla nálepka. Když jsem to odstranil, přilepil jsem ho na koník .... Teď vidíte, je na svém místě!

Nemohl jsem odolat ...))) Okamžitě jsem se pokusil něco naostřit:

"Něco" udělal! )))):

I když zatím nejsou řezáky. Doposud jsem použil dláto svého dědečka:

Tady je malý steh, který mám: