Ahoj. Dnes vám chci vyprávět o mém domácím ohýbači trubek, který jsem vyrobil letos v zimě.

Myšlenka na sestavení takového stroje byla se mnou dlouhou dobu. S jeho pomocí je možné válcovat profilové trubky a dávat jim tvar oblouku. Taková operace je velmi populární - nad vchodem můžete sbírat například skleník, baldachýn, baldachýn. Můžete dát zajímavý tvar horní hraně brány nebo kovový plot ...

... A tuto zimu jsem našel čas a vzal si to domácí. Při navrhování jsem bral v úvahu následující body:

Vzhledem k tomu, že jej nebudu používat profesionálně, rozhodl jsem se vyrobit relativně lehkou konstrukci, kterou lze snadno přenášet a která během skladování nezabere mnoho místa. (Konec konců, budu ohýbat potrubí buď v blízkosti domu nebo v zemi. Nebudu je používat každý rok. A rozhodně nebudu muset ohýbat trubky s velkým průřezem). Proto jsem se rozhodl neudělat silný stacionární design s velkým zdrojem ...

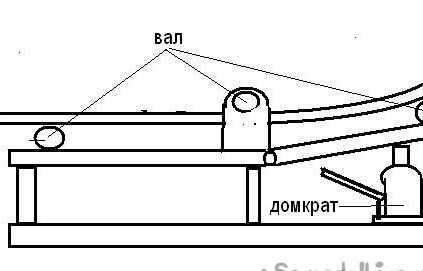

.. Síť má mnoho popisů takových strojů. Princip činnosti je stejný - jsou založeny na třech hřídelích, z nichž jeden je pohyblivý ve svislé rovině. To je ten, kdo ohýbá potrubí a to, co se valí podél těchto šachet, nabírá tvar oblouku.

... V podstatě jsou všechny rozděleny do dvou typů:

1. S „lomovou“ postelí:

2. S pohyblivým centrálním vozíkem.

... Na druhé straně jsou ohýbačky trubek s pohyblivým centrálním vozíkem také rozděleny do dvou typů: S předním středovým hřídelem a se dvěma předními extrémními hřídeli, které jsou vzájemně spojeny hnací řetězem.

Pokud vedete centrální hřídel, to znamená, můžete snadno změnit vzdálenost mezi extrémními, což umožní dodatečné přizpůsobení práce v závislosti na průřezu (a tedy tuhosti) různých profilových trubek.

Nejprve jsem pochyboval, zda by došlo k prokluzu, kdyby vedl pouze jeden hřídel, ale když jsem pozoroval ohýbačku trubek s jedním hnacím hřídelem v provozu, uvědomil jsem si, že toto úsilí je dost málo na málo velkých částech. A nebudu ohýbat trubky s výškou větší než například 60 mm ... Proto jsem se na takovém zařízení usadil.

A po nějaké době jsem dostal ohýbačku trubek, které uvidíte v tomto videu:

[media = https: //youtu.be/cPpXJBXcmIo]

Takže, více ... Potřeboval jsem:

1. Starý vadný hydraulický zvedák

2.Profilové trubky různých sekcí.

3. Kruh o průměru 40 mm a délce 500 mm.

4. Ložiska 6206 4ks

5. Ložiska 6202 8 ks.

6. Číslo kanálu 65

7. Axiální ložiska 2 ks.

8. Hardware (šrouby, matice, podložky, závlačky)

Začal jsem s výrobou hlavních pracovních prvků - hřídelí. Měl jsem 40 mm kulatý, půl metru dlouhý. Dalo by se to zhoustnout, ale ... tohle jsem měl! ))). A tak jsem to viděl na tři části. Dva - 130 mm každý a jeden - vše, co zbývá)))))). Na soustruhu obrobil hřídele pro ložiska (do průměru 30 mm)

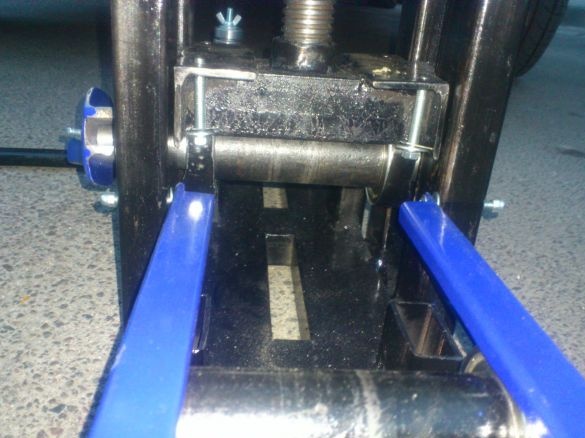

Hřídele jsou připraveny. Začal jsem sestavovat kočár. Rozhodl jsem se, že to bude z 65. kanálu - 206. ložiska do něj zapadnou dobře ...

Poté, co jsem odřízl kanál o požadované délce, vyvrtal jsem do jeho středu díru a přivařoval se po stranách v rohu:

Poté jsem začal vyrábět centrální šroub. Vzal jsem to ze starého hydraulického zvedáku, který jsem našel v kovovém šrotu. Když jsem byl přesvědčen, že nikdy nebude jack, rozhodl jsem se ho použít.

Samotný šroub měl průměr 30 mm. Na konci jsem vrtákem o průměru 8 mm vyvrtal slepou díru, zatloukal tam špendlík a popadl ho svařením:

Šroub v zvedáku byl zašroubován do pístu. Odřízl jsem horní část (se závitem) a další kroužek široký 20 mm.

Nasadil jsem tento kroužek na šroub, zasunul šroub s čepem do otvoru ve vozíku a přivařil prsten k vozíku:

Toto bude stopa pro podpěru ložiska. (Zvedl jsem ji podle vnějšího průměru)

Našrouboval jsem matici na svorník a vyvrtal otvor v matici a svorníku:

Bylo to možné pouze ve vlásence, ale zdálo se mi to spolehlivější. Nyní může být matice po montáži sestavy dlaha. A sestavení, uhodli jste, sestává ze šroubu, ložiska, vozíku, druhého ložiska a matice.

Nyní při stlačení šroub přiléhá k vozíku horním ložiskem, a když je zvednutý, vozík na něm visí přes spodní ložisko.

Po stranách vozíku jsem svařil 50 až 20 profilových trubek, které mají být vyříznuty - to budou vodítka, v rozích jsem vyvrtal otvory a odřízl závit M6. Do nich budou zašroubovány šrouby upevňující límce předního hřídele.

Vyřízl jsem ložiskové svorky sám z cínu - není třeba tam pevností, pokud by při zvedání vozíku neklesl pouze hřídel:

Poté jsem začal vyrábět horní desku. Musí být vyrobena velmi odolná - bude se starat o veškeré úsilí šroubu, když ohýbá trubku. Proto jsem to udělal ze stejného 65. kanálu. Protože jsem se rozhodl použít pro vertikální sloupky profilovou trubku 50 x 25 (vzdálenost mezi policemi 65. kanálu je pouhých 50 mm. Sloupy do ní vejdou a upevní se šrouby a maticemi M10), pak by šířka horní desky měla být o 50 mm větší šířka vozíku (2krát 25). Vystřihnul jsem dva takové kousky kanálu.

Další řez na polovinu a rozprostření podél:

Vložil jsem závitovou část odříznutou od pístu zvedáku do středu:

Všechno jsem uvařil a odřízl přebytek:

Poté jsem přistoupil k posteli. Sestavila se také z profilového potrubí. Sekce trvala od 60 do 30:

Rozhodl jsem se pro každou šachtu udělat tři pozice. Také jsem vyrobil podvozky pro ložiska z profilové trubky, takže jsem odřízl 12 identických kusů po 50 mm. (Tady, a nejen zde, moje pomoc hodně domácí řezací stroj, o kterém jsem vám říkal v předchozím příspěvku):

Poté jsem svařil svislé stojany a přistávací ložiska pro ložiska na postel:

A také čtyři "uši" kolem okrajů. Později se do nich vyvrtají otvory pro upevnění ohýbačky trubek šrouby k pracovnímu stolu.

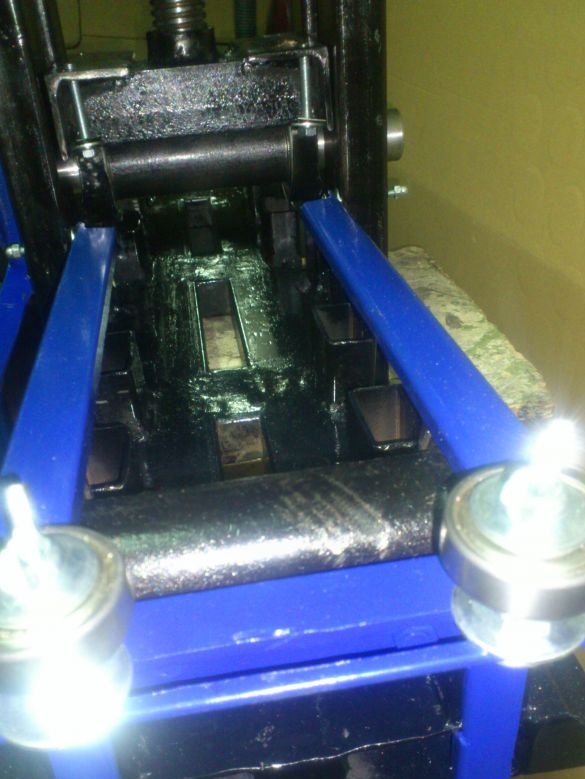

Hlavní část je připravena. Můžete přistoupit k předběžné montáži:

Na horní část šroubu jsem přivařil kus trubky 20 až 20. Nechal jsem ji dlouho. Rozhodl jsem se, že v případě testování, pokud to zasáhne, jej odříznu a použiji odnímatelnou páku z potrubí 15 až 15, která je vložena dovnitř ... Ale při pohledu dopředu řeknu, že to nebylo nutné. Páka skutečně zabraňuje kroucení rukojeti pohonu, pokud ji otočíte o čtvrt otáčky (vyčnívá přes ohýbačku trubek). Ukázalo se však, že utažení šroubu v intervalu půl otáčky je zcela normální.

Dále jsem přistoupil k výrobě držadla pohonu ... Rozhodl jsem se vyrobit držadlo profilové trubky 15 o 15 a svorníky.Nakonec jsem vyvrtal díru, vložil do ní kousek vlásenky M14, přivařil ji a vyčistil:

Nyní se musíte ohýbat na páce samotné - ohýbačka trubek bude instalována na okraji stolu nebo pracovního stolu.

Další - připojte jej k hřídeli. Rozhodl jsem se předem, aby byl nejen odnímatelný, ale také tak, že se otočí a v přepravní poloze nebude viset a lpět. Na šachtu jsem vytvořil tento profil: Pak jsem vyvrtal slepou díru a do ní jsem odřízl závit M8. Rukojeť bude nošena na hřídeli a namontována přes podložku křídlovým šroubem.

Nyní musíte vytvořit rukojeť na rukojeti. Použil jsem rohové obložení:

Pak jako sochař odřízl vše zbytečné :)))))

Páka je připravena. Na samotnou rukojeť (kterou jsem vyrobil z čepů M14), jsem jednoduše nasadil kousek vodovodní trubky z polyethylenu a utáhl matici.

... Obecně se chci samostatně zabývat používáním matic. Často je používám, pokud potřebujete osu rotace. Po zvolení správné délky osy můžete dotáhnout převlečnou matici a utáhnout ji maximální silou - spočívá na ose s uzávěrem a nebude snadno odšroubována. Samozřejmě nestojí za to fixovat osu, na které je kolo umístěno, například bez postýlky, ale pro „nedůležité“ osy, jako jsou „záclony“, na kterých se něco otevírá a zavírá, je to docela vhodné.

Vraťme se k ohýbačce trubek ... Jak jsem již řekl, pro mě byl důležitý okamžik, kdy byla velmi jednoduchá opětná instalace šachet. (Protože, protože vím například sám sebe, jsem si jistý, že tuto možnost nebudu používat až do posledního, pokud je obtížné ji použít ... Například, pokud by byly hřídele blízko a potrubí by narazilo na velký průřez, zkusil bych opatrně aby se to hodilo na tuto pozici hřídelí, pokud byste pro změnu museli odšroubovat spoustu ořechů ... A pravděpodobně bych to rozdrtil ...). Proto jsem vyrobil montážní místa pro ložiska z profilové trubky. Hřídel se jednoduše zasune do požadované dvojice stojanů.

... Ale tento návrh byl v rozporu s mým dalším požadavkem - mobilitou! Koneckonců, při přenášení stroje by musely být hřídele odstraněny a přemístěny odděleně ... Zároveň by z nich musela být odstraněna ložiska (vyvrtal jsem je ve volné poloze a mohou spadnout). To mi nevyhovovalo. Proto jsem se rozhodl vytvořit součást, která by tlačila ložiska shora a opravovala je. Vzal jsem dva kusy profilové trubky o průřezu 50 x 20 mm a stěně 2 mm.

Poté jsem je rozřezal podél široké části a rozdělil zeď na 10 a 40 mm. Zároveň jsem však tuto velikost označil zrcadleně. Mám čtyři takové polotovary:

Vzhledem k tomu, že šířka 206. ložiska je 15 mm, zapadá do tohoto obrobku dostatečně těsně.

Změřil jsem požadovanou délku a zbytek jsem zkrátil takto:

Poté se horní část ohýbala o 90 stupňů, takže se roh umýval:

Na nich jsem vystřihl takový „zub“:

Nyní jsem nainstaloval oba hřídele na jedné straně ohýbačky trubek, položil na ně výsledné díly, na svislé sloupky, provrtal jsem je, upevnil jsem je dlouhými šrouby M4 s krycími maticemi (osy se vytočily). Před sebe jsem se sklonil k sobě a držel se proužků bočních stěn. Nyní, pokud jsou nýtovány společně, získáme kryt ve tvaru písmene U, který při spuštění dolů zakryje ložiska hřídele a pevně je upevní:

V tomto případě „zub“ na každé straně zapadne do konce profilové trubky, ze které je spodní plošina vyrobena:

Chcete-li zavřít uzávěr, musíte vytáhnout svislý prvek prsty, když háček vychází z konce trubky, můžete zvednout celý kryt nahoru a uspořádat hřídel. Poté sklopte kryt a jemně stiskněte „háčky“.

Poté jsem se rozhodl udělat zastávky, které by neumožnily, aby zpracovaná trubka šla bokem a otřela se o strany. Za tímto účelem je nejlepší použít kroužky nošené na hřídelích. (Proto jsem otočil hřídele tak, aby byla ložiska snadno odstranitelná). Ale v tuto chvíli jsem neměl ani materiál této sekce, ani přístup ke stroji s odpovídající podporou, takže jsem zastavil jinak. Vyrobil jsem následující části se stejným úhlem 32 mm: 8 mm široké štěrbiny:

A upevnil jsem je na koncích mých krytů.

Samotné omezovače byly sestaveny (každý) z nábytkového šroubu M8, dvou matic M10 (nasazených pouze na výšku) a dvou ložisek č. 202. Uvnitř jsem také plnil podložky. Celý ten „sendvič“ jsem vytáhl křídlovou maticí. Do ložisek jsem vložil vhodnou trubku odříznutím tak, aby se nezavěsily na šrouby)))))::

Myslím, že jejich práce je jasná: pokud povolíte matici, můžete přesunout celý omezovač podél drážky do požadované polohy a matici dotáhnout. Čtvercový profil nábytkového šroubu pod kloboukem vám to umožňuje bez přidržení šroubu.

Bál jsem se, že takové zařízení omezovačů nebude fungovat, protože nad nimi stoupá trubka zakřivená obloukem. Jak však ukázaly testy, je dostatečná výška dvou ložisek a dvou matic. (V době natáčení videa jsem na ně stále nic neohýbal, takže tam bylo jedno ložisko. Po testech jsem vzal šrouby déle a dal si další). Při práci stačí, když obrobek spočívá na ložisku alespoň milimetr a valí se podél něj. A pokud musím válcovat trubku obecně „ve volantu“ (což jsem udělal při testech)))), pak se to provede během několika hovorů. A jakmile se zvedne nad ložiska, její profil se již vyrovnává a ona neodejde stranou ....

To je vše! Po malování jsem dostal tento malý stroj: