Fáze výroby rakve:

- Hlavní typy produktů

- Nezbytné vybavení

- Materiály pro výrobu papírového mâché

- Navíjení a lepení polotovarů těla

- Tlakové zkoušky a sušení

- Vaření obrobku

- Podání

- Hardware kování

- Vyřazení pečeť

Materiály pro výrobu papírového mâché

1. Karton (nejlépe vázaný). Měl by být čistý, bez lepidla a impregnace. V řemeslech ve výrobě se používá karton Balakhna jako ten, který nejvíce splňuje všechny požadavky.

2. Škrobová pasta ve želé konzistenci. Vaří se těsně před prací.

3. Sušicí olej (lněný olej).

4. K výrobě příslušenství použijte:

a) mosazný plech s průřezem 0,5 - 0,7 mm;

b) ocelová tyč (drát) o průřezu 1,5 - 2 mm.

Proces vytváření skříňového tělesa začíná výrobou základny - dřevěného trámu, takzvané „blokové hlavy“. Jeho velikost je určena velikostí „vinutí“ - budoucího polotovaru zamýšleného produktu. Délka "bloku" je omezena velikostí lisu a průřez odpovídá vnitřní velikosti produktu. Je vyrobeno ze suchého masivního dřeva, nejlépe z tvrdého dřeva (bříza nebo buk). Jeho povrch by měl být hladký, bez drážkování. Připravená "blockhead" je naolejována tak, aby nenapučovala ze surového "vinutí". Po krimpování by se měl uvolnit.

Kromě „blockhead“ potřebujeme také zabudované části - „tváře“, které na něj komprimují vinutí. Šířka vložených „líc“ je větší než šířka sekce „blokové hlavy“ o dvě tloušťky stěny budoucí budovy. Nejlepší materiál pro "tváře" je dřevotříska. Má tuhost, poskytuje potřebné zalisování, aniž by se zdeformoval. Pro rovnoměrné zvlnění obrobku potřebujete čtyři „líce“ - dvě hypotéky s přesnou velikostí, která zohledňuje tloušťku obrobku, a dva nákladní listy, které se ovinují kolem sáčku (viz obr. 3).

U kulatých polotovarů je na soustruhu vyrobena „hůlka“. V extrémních případech lze použít láhve nebo sklenice, které jsou pro tyto parametry vhodné.

Oválné a jiné měkké formy „prsa“ jsou prováděny tesařským způsobem podle vzoru.

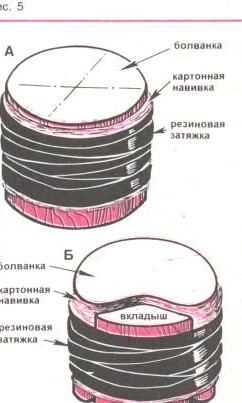

Výroba kruhových a oválných tvarů se také provádí navíjením několika vrstev lepenky na polotovar a na pravoúhlých polotovarech, krimpování se provádí pouze gumovým páskem nebo páskem s utahovacím závitem do role (obr. 5, a). Obrobek je držen po dobu 15-30 minut ve svěrce a poté uvolněn a vyjmut z hlavice. Další sušení a další.

Při výrobě složitých tvarů s vydutými povrchy se používají podložky, tj. dřevěná vložka, kompenzující tlak vinutí (obr. 5, b).

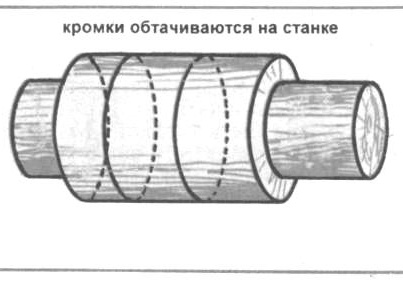

Kulaté tvary jsou dokončeny na soustruhu (obr. 6). Nejprve obruste obložení (pouzdro), potom lepte dna a dejte obrobek do požadovaného tvaru.