Elektronika - Jedná se o velmi vzrušující zážitek, ale nakonec získáte mnoho různých typů komponent, které je třeba skladovat samostatně.

Pro skladování existuje celá řada malých plastových dělených krabic, ale samotné krabice se často vymknou z rukou.

Dobrý design pouzdra pro krabice v J-Po, ale v případech, autor tohoto domácíByly tam mírně zakřivené hrany, což znamenalo, že by nebyly drženy pevně metodou, kterou použil J-Po.

Další kampaň Jesper75 postavila skříňku stejného stylu, ale neexistuje žádný způsob, jak snížit, malovat a nastavit počet potřebných polic.

Požadavky na řešení tohoto problému byly, že mezi krabicemi by mělo být co nejméně místa a autor také chtěl použít dřevo, které již bylo k dispozici.

Proto bylo rozhodnuto použít hliníkový roh k výrobě držáků pro případy. A protože instalace držáků vodítka po sestavení rámu nebyla příliš pohodlná, bylo rozhodnuto povrch před montáží.

Krok 1: Stojany

Výška stojanů měla být dostatečně vysoká, protože v sedmi případech bylo vyžadováno pouze uložení jedné série rezistorů, což byl největší rozsah komponent stejného typu.

Jako hlavní materiál byla použita překližka o tloušťce 18 mm.

Bylo rozhodnuto vyrobit tři sekce pro případy, což znamená čtyři stojany. Vnější stojany byly oříznuty asi o 12 mm. hlouběji, takže zadní část rámu může být zapuštěna.

Na třetím obrázku jsou vidět tenké proužky tvrdého dřeva, to je saligna. Autor je přilepil na vnější přední hranu překližky pomocí obyčejného PVA (lepidlo Elmer) a (jak vidíte ze čtvrtého obrázku) spoustu svorek.

Nadměrné oříznutí obličeje bylo provedeno pomocí routeru s kousek za hranou.

Poté, co router odstranil většinu výčnělku, použil trochu k tomu, aby solný roztok zcela vyrovnal.

Krok dva: Horní a dolní

Autor měl pouze 7 mm strukturální překližku pro horní a dolní kryty stojanu. Byly také dva menší, neshodné kousky velmi tenké překližky s různými obkladovými vrstvami.

Jak vidíte na třetí fotografii z levého okraje součásti, autor zjistil, že je obtížné řezat tento materiál kotoučovou pilou.

Laminování tohoto materiálu vyžadovalo hodně lepidla a spony.

V minulé době autor při dokončování konců lícovým laminátem ze saligni použil frézovací frézu ke zpracování povrchů, se kterými byly konce zarovnané.

Tentokrát autor použil stejnou techniku zpracování čelní plochy, ale povrch dřeva byl chráněn před následným působením na frézovací hlavu maskovací páskou.

Poslední dvě fotografie ukazují, jak autor skrývá své „hejny“, které dokázal s okružní pilou. Pokrývá poškozenou zadní hranu v horní části překližky dalším pruhem fyziologického roztoku. Nakonec obrobek vypadá dost dobře.

Krok 3: Řezání hliníkových podpěr z rohu

Pouzdra nejsou příliš těžká, ale stále volba padla na hliníkový roh o tloušťce 3 mm, velikosti 30x30 mm. V přítomnosti deseti metrů, 4 rohy 2,5 m.

Pro rovnoměrné a přesné oříznutí rohu složil autor čtyři rohy k sobě a upevnil celý svazek svorkami tak, aby zůstal čtyřikrát méně řezů.

Bylo zde přání vytvořit zahloubenou hranu vpředu, aby poskytl čistý vzhled, podpořil a usnadnil vkládání a vyjímání pouzder. To znamenalo, že pravá a levá část by měla být zrcadlena. Vzhled zadního konce rohu autora se neobtěžoval. Nezáleží na tom, zda je rovný, příčný nebo úhlový.

Po oříznutí hliníkových rohů zůstaly otřepy z úhlové brusky, které se při zpracování pomocí pilníku snadno odstranily.

Čtvrtý krok: Vyvrtání otvorů v hliníkovém rohu pod šroubem

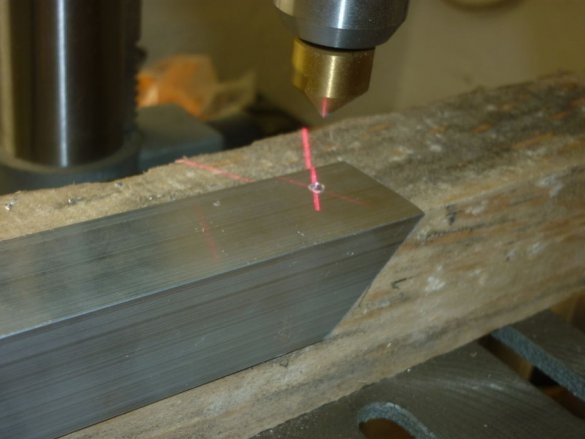

Autor použil vrtačku a vrták o průměru 4 mm, který poskytl dobrou vůli pro šrouby s šestihrannou hlavou M6, které měly být použity k upevnění vodicích úhlů k stojanům.

K plošině vrtacího stroje byl připevněn dřevěný trám, který držel hliník. Také byly na něm vytvořeny značky ve formě čar, aby bylo možné získat přibližnou představu o tom, kde obrobek držet. Držení součásti pevně za levou díru bylo docela obtížné, protože vrtačka je navržena pro použití s pravou rukou.

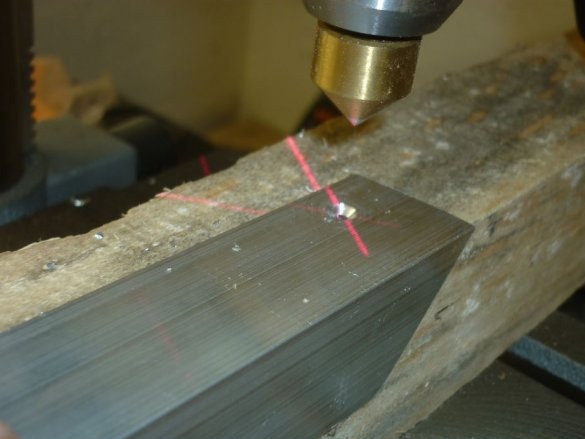

Otvory byly dobré, ale znovu tu byly hliníkové otřepy. Proto byl vrták nahrazen zahloubením a úhledně uklidily otvory v rozích.

Krok 5: Montáž vodicích kolejnic

Nebylo jisté, kolik místa budou případy potřebovat, aby se daly snadno odstranit, takže tloušťka bloku byla určena pokusem a chybou. Poté byl vytvořen blok šablony požadované tloušťky. To bylo zvyklé na každou kolejnici.

Každý průvodce byl rozložen ve stejné vzdálenosti od níže uvedeného. Aby nedocházelo k chybám, byla k instalaci přední části kolejnice použita šablona a tato vzdálenost byla duplikována od horní části stojanu v zadní části skříně.

Krok šestý: Sestava kabinetu

Horní a dolní část skříně nebyly pravoúhlé, proto byla nutná pečlivá instalace.

Poté, co bylo vše sevřeno svorkami v pravém úhlu a byl připevněn první koncový prvek, všechno šlo dobře a rychle.

Sedmý krok: Uklízení a instalace opěradla

Jakmile byly boky a horní část spojeny dohromady, přebytečná část překližky byla řezána ruční pilou. Potom byl pomocí směrovače roztrhaný okraj uspořádán. Po dokončení těchto prací byla řezaná hrana lakována ve stejné barvě jako zbytek skříně.

Zadní stěna skříně byla předem nalakována před instalací na její místo.

Poté byl zadní panel přibit ke střední straně obou vnějších sloupků a poté byl panel stlačen pruhy na vnější straně zad.

Nakonec byly šrouby se zápustnou hlavou shora odstraněny a nahrazeny krásnými mosaznými šrouby s odpovídajícími podložkami.