Nakonec vám zaplatím dluh - to není vtip.

Oheň - na dopisy, na sirotky - desetník a vánoční stromeček.

Budu bledá průměrnost, ať už černý vlk,

Dám to správně, nepřevrátím nic za nic -

všem z toho vitráže.

Střední, směšné, ale chci to.

M.K.Shcherbakov “Vlk”

Budu bledá průměrnost, ať už černý vlk,

Dám to správně, nepřevrátím nic za nic -

všem z toho vitráže.

Střední, směšné, ale chci to.

M.K.Shcherbakov “Vlk”

Pro ztělesnění myšlenky, která se zrodila v hlavě, se v dekorativním umění používají různé materiály. Jedním z nejzajímavějších je sklo. Dekorační výrobky z tohoto materiálu mohou být díky své průhlednosti velmi výrazné. Foukání skla je zcela zvláštní oblastí života a nemůžete to zvládnout najednou. Ale i z obvyklého plochého malovaného skla ve fázi výroby skla můžete dělat spoustu zajímavých věcí. Například okno z barevného skla nebo něco podobného, jedním slovem určitý vzor, druh mozaiky, ze zpracovaných a osazených kusů barevného skla. Obzvláště výhodné jsou takové produkty, které jimi procházejí. Například okna, průhledné stropy, prvky vnitřních a pouličních dveří, osvětlené dveře skříně a konečně stínidla. Při výrobě posledně jmenovaných se pokouším už nějakou dobu. Vyzvedávám, abych tak řekl, v malých krocích, postupně získávám vybavení a nástroje. V rámci tohoto „vyzvednutí“ se také chválím dalším kusem železa. Seznamte se tedy - diskové štípačky na sklo, které se často nazývají štípací kleště „zag-zag“, nevím proč.

Zde by se mělo říci, že se používají různé techniky pro výrobu vitráží, použité materiály jsou poněkud odlišné, ale v každém případě skutečné sklo (často jsou pro jednoduchost vhodné kusy běžných okenních fólií přilepeny k obyčejnému okennímu sklu, takže spíše by tato metoda měla být připisována imitace) vitráže, zahrnuje řezání skla. Více či méně přesně vyříznuté kousky barevného skla pomocí řezačky skla, a poté je v případě potřeby přesně na sebe, otáčením hran pomocí speciálního brusky pomocí diamantového pracovního nástroje. Ve fázi hrubého řezání často zůstávají poměrně velké kusy přebytečného skla, které není racionální broušení diamantovým nástrojem, ale je nebezpečné řezat skleněnou frézou, můžete část zničit. V takových případech je zázrak, jak jsou naše štípačky dobré. Bzdyn a pořádek.Ještě častěji je „zag-zagi“ používán kolegy v dílně - řemeslníci, kteří se pohrávají se skleněnou mozaikou a „fúzují“ (fúze barevných skel ve speciální muflové peci). Jedním slovem je náš kus skla užitečný, ale stejně jako všechny dobré nástroje je velmi drahý.

Na stejných místech, kde se nacházejí řezačky drátu, se prodávají také náhradní díly, nejčastěji karbidová kola. Poté, co kdysi potkal kola, velmi podobná vzhledu jako vulgární železářství, se zrodila myšlenka vyrobit skleněné štípačky na vlastní pěst. Byly to náhradní díly z řezačky dlaždic. Bylo zakoupeno pár kol. Stojí to asi 50 ... 100r za kus, v závislosti na průměru. Jejich účel je úplně stejný - řezat sklo.

Budeme zvědaví, co nám toto odvětví nabízí.

Studie průmyslových analogů.

Poměrně silný design, krátké čelisti, na jedné straně poskytuje snadnou obsluhu díky velké páce, na druhé straně není vždy možné se dostat k relativně velkým řezům. Zarážka pojezdu uvnitř pružiny není nastavitelná. Cena hoo. Je vybaven takovou „ponožkou“ pro sběr skelného odpadu, což je samozřejmě výhodné.

Nějaký upgrade, pravděpodobně pohodlný

Elektrické analogy přicházejí na mysl - boční frézy a koncové frézy. Mimochodem, v těchto je hloubka zdvihu nastavitelná. Jsou ještě dražší.

Provedení s jinou pružinou a řeznými koly „uvnitř“. Nastavení hloubky řezu je.

Je obtížné říci, jak pohodlné je uspořádání, ale měly by být docela levnější, protože design je mnohem jednodušší.

Relativně levná varianta.

Jsou levnější, vypadají tenčí. Nic není regulováno. Ale pravděpodobně ještě kousnout.

Naše odpověď na Chamberlaina.

Můj výkon kleští je vyroben na základě kleští. Naštěstí leželi někde ve velmi špatném stavu - plastové rukojeti byly roztavené, řezané, rty byly docela vybíravé, všechno bylo mastně naolejované. Jednoduše řečeno, je nechutné brát si hůlky.

Co bylo použito z nástrojů.

Sada kovových nástrojů, malý odnímatelný stroj (bruska), něco pro vrtání, plynový hořák plus pájecí materiály, malý svařovací střídač s příslušenstvím. Trochu trpělivosti a přesnosti.

Příprava.

Kleště byly vyčištěny, opláchnuty rozpouštědlem, zkroucené kliky byly odříznuty, bez nich se ukázalo velmi elegantně. S malým odřezávacím strojem - „bruskou“ jsou všechny štípačky a uchopovací „chrániče“ šité zevnitř rtů, nyní je pro nás vše zbytečné, pouze se jim dostanou do cesty. V tomto případě se kleště nerozebíraly - kliky byly upevněny v maximální otevřené poloze, správné místo bylo sevřeno svěrákem. Opatrně, vyzkoušejte si stroj předem. Ano, dávejte pozor na ochranné brýle - malé částečky během takové práce někdy létají nepředvídatelně.

Konstrukce.

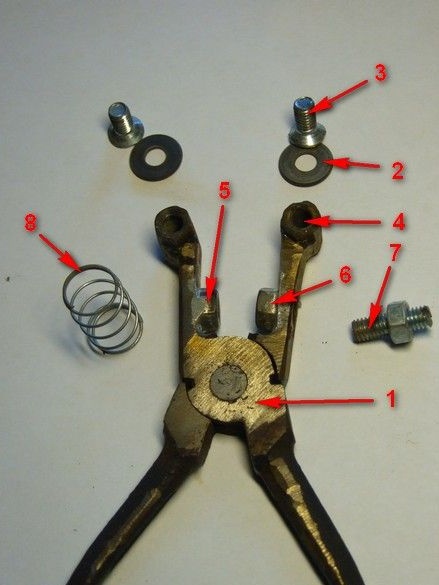

Karbidové kroužky (2) mají vnitřní průměr otvoru 6 mm. Tak ať je. Jako upevňovací prvky byl použit šroub M6 (3) s „potovou“ hlavou - kužel lépe upevní řezací kotouč. Zašroubuje se do podlouhlých matic (4), pro větší trvanlivost se nazývají „spojovací“, protože spojovací prvky nejsou nyní příliš dobré a malé závity se často s velkým úsilím odlomí. Prodloužená matice zvyšuje spolehlivost spojení. Matice jsou přivařeny bokem ke rtům bývalých kleští (1). Úhledně, polovina tenké elektrody k cílení byla snazší. Zde by snad bylo vhodnější pájení. Například mosaz, ale k tomu potřebujete plynový hořák, například zubní nebo šperky. Ti na plyn bez kyslíku nemají dostatečnou teplotu.

Vlastně všechno. Můžete se pokusit kousnout, ale pro pohodlnou práci musíte stále udělat omezovač tahu a návratovou pružinu.Ten je pro pohodlí, první je pro zdraví karbidových řezných kotoučů.

Omezovač tahu byl rozhodnut, že bude vyroben z hardwarových částí. Bylo možné docela elegantně kombinovat omezovač s vratnou pružinou. Odpovídající pružina (8) dobře zapadá do matice M6. Mimochodem, je-li pružina příliš těsná, sílu její stlačení lze snadno upravit jejím spuštěním do kyseliny. Například síra.

Bylo rozhodnuto maticemi „omezit volnost“ na výše uvedenou pružinu, jedna z nich mohla snadno přeskočit šroub regulující šířku uzávěru čelisti. Matice se pohodlně vejdou mezi čelisti. Možná, že rozložení není příliš úspěšné - hloubka, do které můžete vylézt na čáru řezu na skle, se snižuje, nebylo však snadné se dostat pod závěs. Matice jsou pájeny hořákem, cín-měděnou pájkou pro měděné vodní trubky, s odpovídajícím tavidlem ve formě pasty. Tavidlo je mírně okyselené, takže místo pájení je třeba dobře umýt. Voda. Matice (5), do které šroub pro nastavení hloubky (7) přiléhá, je tlumena kusem odpovídající závitové tyče. Před pájením. Aby se zástrčka také pájela. Výsledkem byl druh pařezu. Pod maticí (6) byl před pájením vyvrtán o něco více než 6 mm otvor. Aby byla zátka do ní přišroubována zvnějšku. Šnek pro nastavení hloubky kousání je také vyroben z kusu vlásenky, na vnějším konci je kovovou pilou řezána štěrbina pro šroubovák. Od spontánního odšroubování je z vnější strany upevněna pojistnou maticí. Seřízení se provádí pomocí šroubováku a klíče, možná při častém seřizování to nebude příliš pohodlné, praxe ukáže, že nakonec nebude obtížné vybavit šroub a matici pomocí malých koleček, která je zašroubujete prsty.

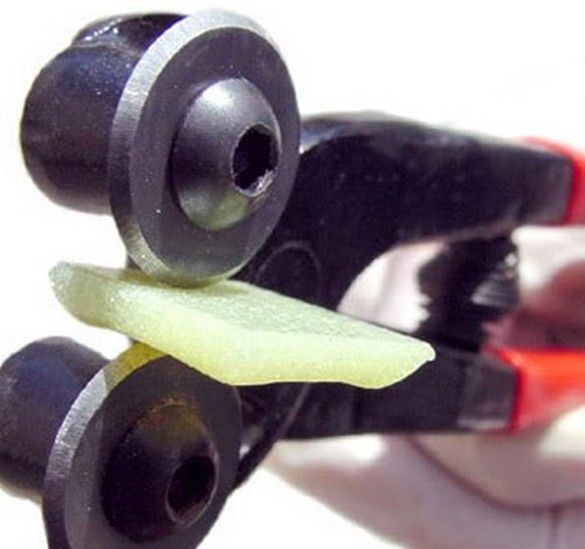

Pokusy na moři byly úspěšné - obyčejné okénkové sklo o tloušťce 4 mm se docela úspěšně zakouslo a na kliky nástrojů musíte vynaložit mírné úsilí. Vitráže pro vitráže by se měly kousat ještě snadněji. Cizí skleněné třísky se během provozu netvoří.

Mělo by být řečeno, že pro kvalitu a úsilí při kousání by měl být důležitý úhel ostření řezných kotoučů. Pravděpodobně se v továrních nástrojích liší od nástrojů používaných v náhradních dílech pro řezačky dlaždic. A i když se taškové dlaždice ukázaly na dobré straně, stojí za to je vyzkoušet ostřejší naostření, ale naštěstí náklady na kola nejsou vysoké. Dovolte mi připomenout, že zpracování tvrdých slitin se provádí pomocí diamantového nástroje.