Ahoj. Dnes chci mluvit o tom, jak jsem vyrobil odnímatelný stroj z brusky, kterou jsem nepotřeboval. Často musím řezat potrubí. Obzvláště profilové. Kdo to udělal, ví, že je docela obtížné řezat rovnoměrně tvarovanou trubku bruskou. Trvá to hodně času - musíte použít čtverec k nakreslení každé strany pod pravým úhlem a pak opatrně proříznout jednu tvář. A přesto se stane, že jedna strana je o půl milimetru kratší, a poté, když se svařuje, tenký kov stěny v tomto místě začne hořet kvůli volnému uložení. V ideálním případě můžete řezat přesně jeden řez. K tomu potřebujete řezací stroj.

Měl jsem DWT ws-180s, které jsem nepotřeboval. Dali mi to zdarma kvůli závadě - oběžné kolo rotoru se uvolnilo a bulharský se zasekl. Majitel ho chtěl zahodit a nabídl mi ho za náhradní díly zdarma. Opravil jsem rotor, vyměnil kartáče a ložiska.

.. Ukázalo se však, že takový mlýnek jsem nepotřeboval. Pro 180. kruh je velmi těžký a masivní. Je zde dostatek energie pro 230. (2200 W), ale z nějakého důvodu jej výrobce vybavil ochranou specificky pro 180. kruh. Proto několik let v dílně nevázala - mám zapalovač 180-ka. Chtěl jsem přepracovat ochranu pro 230. kruh (pak se to hodí například pro konkrétní práci), ale neměl jsem v úmyslu! )))). Koneckonců, mám také 230. ...

A pak mi došlo, že si pro ni koupím postel a vyrobím odnímatelný stacionární stroj. Ale po prozkoumání zakoupených možností jsem zjistil, že z velké části nemají dostatečnou tuhost, a proto přesnost! Proto jsem dospěl k závěru, že to musím udělat sám.

Co jsem potřeboval:

1. Vlastně úhlová bruska.

2. Ocelový úhel 50 až 50 a 40 až 40.

3. Řezání vodovodního potrubí ДУ32-3,5

4. Řezání vodního potrubí DU-25

5. Ložisko 6202 (2 ks)

6. Ložisko je základní.

7. Vlásenka M14.

8. Profilové trubky 15 x 15, 20 x 20, 25 x 25

9. Šrouby a matice M6, M8, M14.

10. Řezací cín.

Takže pro začátek jsem se rozhodl sestavit držák brusky. V nákupních variantách, které jsou určeny pro různé brusky, se upevnění provádí pomocí tří dlouhých šroubů s pojistnými maticemi, které ovlivňují tuhost.Kromě toho, když je úhlová bruska upevněna ve třech bodech, musí být umístěna svisle, což „ukradne“ hloubku řezu - zpravidla je převodová skříň vpředu mírně prodloužena. A proto jsem se rozhodl ji vodorovně upevnit ve dvou bodech tak, aby byl rám pevně připevněn k převodovce. Nevýhodou takového uložení je, že se hodí pouze k jednomu modelu úhlové brusky. Ale rozhodl jsem se to zanedbat, protože jsem věřil, že pokud musím vyměnit brusku, tak jsem prostě svaroval novou horu.

Řezal jsem dva kusy rohu 50:

Vyvrtal jsem do nich otvory o průměru 14 mm:

A přišroubováno k převodovce pomocí upevňovacích bodů držadla:

Zároveň jsem neměl šrouby M14 a dočasně jsem je nahradil oříznutými čepy a maticemi. K jejich otočení a přidržení bylo nutné vyříznout štěrbiny pod šroubovákem:

Poté, přímo na brusce, jsem svíral rohy k sobě navzájem svařováním, pak jsem je odstranil a tvrdě vařil:

Dále jsem začal vyrábět kočár. K tomu jsem potřeboval kus silnostěnné 32-trubky. Protože bylo nutné hladce odříznout, a když nebyl po ruce žádný řezací stroj, jako označení jsem použil širokou maskovací pásku:

Poté jsem odřízl kus trubky DU-25, 20 mm kratší než 32 ki:

Dal jsem jeden do druhého:

Skóroval na obou stranách 202. ložiska:

A vytáhl ji pomocí čepu M14 pomocí podložek a matic:

Potom odřízl kus rohu a popadl ho za dýmku. Současně spálil vnější trubku elektrodou, aby ji přivařil k vnitřní trubce:

Nyní musíme vyrobit stojany pro montáž vozíku. Udělal jsem je ze stejného rohu 50. Abych je učinil stejný, vytáhl jsem je spolu se svorkou a v této poloze jsem vyřízl a vyvrtal díry:

Dále jsem sestavil a svařil celou montážní strukturu vozíku:

Vyrobil jsem tyčinky, na které se mají připevnit úhlové brusky, ze silnostěnné profilové trubky 20 až 20. Empiricky vypočítali optimální délku rozložením schématu budoucího stroje z trubek a tyčí:

Zbývá řezat a svařovat vše dohromady:

V této fázi jsem „zkusil“ brusku:

Nyní přišel na stůl. Udělal jsem to z ocelového plechu o tloušťce 4 mm, velikosti 60 až 60 cm:

Celý list jsem na tomto listu upevnil:

Z profilové trubky 15 x 15 jsem vyrobil dva čtvercové rámy o rozměrech 50 x 50 cm. Zároveň jsem v trubkách prořízl pouze tři stěny v ohybových bodech a čtvrtou jsem nechal.

Poté jsem svařil vertikální stojany ze stejné trubky v rozích a upevnil jsem svoji strukturu k výsledné krabici.

V této fázi bylo nutné nastavit pravý úhel mezi řezacím kotoučem a stolem. Jak jsem řekl, vyloučil jsem veškeré úpravy kvůli rigiditě (čtení: přesnost) struktury. Mým plánem bylo jednoduše ohnout pruty a poté je posílit ve správné poloze, svařovat rohy k nim jako výztuž. Ale když jsem se je pokusil ohnout nejprve dvěma vydáními ... (Oooo! Jaký jsem optimista!)))). Pak páčidlo! (Výsledek je stejný) ..... Uvědomil jsem si, že nebudete muset posílit design !! Dvě tlustostěnné profilové trubky malé délky, kromě toho, na koncích zahnuté do rohů se švy 5 cm na každé straně, dávají neuvěřitelnou tuhost! ...

... dokázal jsem se ohnout pouze vložením dvoumetrového (!) Potrubí mezi nimi s průřezem 60 až 20. (Naštěstí mezi pruty je pouhých 60 mm.

Vertikální je tedy odkrytá! Nyní prořízněte stůl:

Poté jsem malou drážkou rozšířil a prodloužil štěrbinu. (V případě instalace například kruh na stromě.)

.. Mimochodem ... Zpočátku jsem měl nápad vyrobit "2 v 1". To znamená, že zajistěte možnost otočení stolu s bruskou dolů, abyste získali kruh! A dokonce jsem to začal ztělesňovat. Například jsem vařil, roztavil a vyhladil víčka všech upevňovacích šroubů na zadní straně, abych získal rovnoměrný kruhový stůl:

Ze stejného důvodu jsem vytvořil symetricky otvory pro montážní šrouby, které připevňují stůl k „rovnoběžníku“ ... Ale euforie z toho, co „jsem přišel s“, prošla, a uvědomil jsem si, že jsem „zapnul“ a nevykonával praktičnost , ale pro „došlo k pohodě“.)))))))

... Ale ve skutečnosti to NEPOUŽIJEM !!! Koneckonců mám oběžník.A v každém případě je lepší než vyrobena z brusky! Kromě toho je při práci s kruhovým stromem vhodné umístit tento stroj vedle něj s kruhem na stromě, aby se ořízlo. A neotáčejte stůl kvůli každé desce ...

Obecně jsem tento hloupý závazek odmítl ....

..

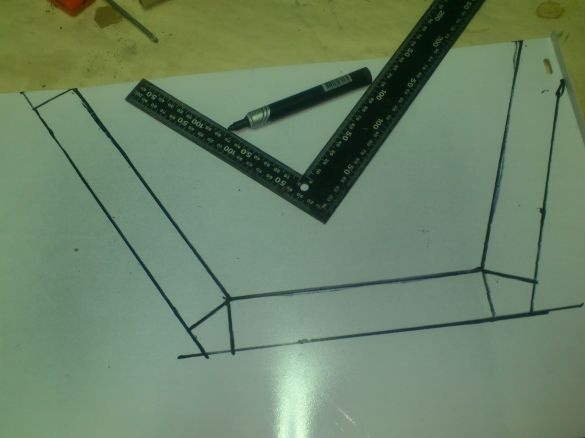

Poté jsem přistoupil k konstrukci důrazu na obrobek. Připojil jsem čtverec k kruhu, nakreslil čáru v pravém úhlu a podél ní upevnil rohový roh 40 až 40.

Poté jsem odšrouboval roh a jeho otvory, tentokrát pod úhlem 45 stupňů, vyvrtal jsem díru do stolu.

Zapomněl jsem vyfotit, ale tady si myslím, že je to jasné ... Nyní, abyste odřízli pod 45, musíte odstranit jeden šroub, otočit roh a opravit ho v jiné díře.

Další fáze. Začal jsem sestavovat svěrák nástrojů. Koneckonců lze přesně řezat pouze dobře fixovaný obrobek, odřízl jsem kus trubky 20 až 20.

Vložil jsem dovnitř kus čepu M14 a přitáhl ho ořechy. Zároveň jedna matice trvala dlouho a spojovala se:

Svařoval to.

A zpracoval ji bruskou a dal jí vnější rozměry potrubí: Dále jsem se stále odmlčel, kde nebylo dost a stále se zpracovával. (nefotografováno).

Potom vyřízl kus 25. trubky (20 do ní snadno a pevně zapadl) a přivařil kus proužku, aby mohl být vyvrtán a připevněn ke stolu. Toto bude průvodce: Na okraji vlásenky jsem provedl výběr a provedl tam ruční kolečko.

Dále na okraji stolu zajistil roh otvorem a shromáždil svěrák. Zašrouboval jsem čep do trubky se svařenou maticí, dal jsem na ni vodítko a prošel jsem jej skrz náročný roh, umístil axiální ložisko, které je upevněno maticí s kuželkou: Zkrátka to pochopíš z fotografie:

Vyrobil rukojeť ručního kola z nábytkového čepu a na něj položil kovovou trubku.

Nakonec zdůraznil široký důraz. A takový instrumentální svěrák se zde ukázal:

Když se ruční kolo otáčí, vychází z vodítka trubka se svařovanou maticí a pevně přitlačuje obrobek proti dorazu. Jedinou nepříjemností je, že se musíte otočit doleva.))). Spolehlivější než excentrická svorka.

Dále jsem přistoupil k výrobě ochranného pouzdra. Jak jsem řekl, kryt na mlýnku byl pod 180. kruhem a rozhodl jsem se použít 230. (Je dost energie. Obraty jsou také vhodné.). Kromě toho, protože potřebuji přesnost, odříznu silné kruhy (2,6 nebo 3 mm). Protože tenčí z nich po stisknutí trochu visí. A proto bude počet jisker neuvěřitelný !!! Proto jsem se rozhodl vyrobit co nejvíce uzavřené pouzdro a připevnit ho přímo na postel.

Nejprve jsem vytvořil kartonovou šablonu:

Potom vyřízl dva zrcadlové obrazy z cínu. (Současně jsem použil kousky - jeden z galvanizace, druhý - z mikrovlnného krytu! Neztrácejte dobře!))))):):

V této fázi jsem upevnil montážní konzolu, protože ji musíte nýtovat zevnitř - jinak by přilepení nýtů narušovalo kruh. Udělal jsem to z oříznutí hliníkového rohu:

Potom složil poloviny, nýtoval a upevnil je k tyči, vyvrtal otvory a odřízl závit M6:

Také vám řeknu, jak jsem implementoval pružení. Měl jsem jaro (nevím co), odřízl jsem z toho kousek a jako dočasné řešení jsem to udělal takto:

Sluchátko se jednoduše vloží! Chtěl jsem tedy najít dokonalý dosah páky a tuhost pružiny. Ano, a odešel !!! Je to velmi pohodlné! Nejprve mohu upravit tuhost a úhel stoupání pouhým prohloubením nebo tahem za trubku. Za druhé, můžete snadno lehce zvednout brusku jednou rukou a druhou úplně vytáhnout. A pak je stroj přemístěn do „transportní polohy“ - bruska leží na stole s pláštěm, nic se nehýbe, pružina se neroztahuje.

A přesto se ukázalo, že je to velmi pohodlné, házení brusky na kočár zpět, stačí použít postel jako malý stolní pracovní stůl. Existuje nástrojová svěrák a hladký kovový povrch ... Dokonce jsem připevnil malou svěrák.

To je ve skutečnosti všechno ... Zde je souhrn toho:

Mám v plánu rozšířit důraz na pravou stranu. Bude tedy například vhodné něco nakrájet. A připevnit na něj kovovou lavicovou stupnici - bude tak výhodné řezat malé kousky, aniž by se měří pokaždé.Trubku jsem posunul na požadovanou velikost podél pravítka, upnul ji, odřízl. Pouze pravítko by mělo být nastavitelné tak, aby kompenzovalo rozdíl v tloušťce řezných kotoučů. A různé drobnosti, jako jsou kabelové spojky a volně stojící stojan s nastavitelnou výškou, pokud potřebujete řezat dlouhé trubky.

... Mezitím to naléhavě „uvedu do provozu“, protože teď dělám ohýbačku trubek a tam je spousta věcí, které se tam mají rozřezat.

Úhel dokonale drží !!!! Dokonce jsem odřízl hřídele do ohýbačky trubek (kruh 40 mm), a pak bití na stroji bylo tak skrovné, že jsem ho odmítl oříznout. Profilové trubky jsou obecně dokonale vyříznuté - pak čtverec nedává světlo, dokonce i skromné zásady.

Zde je krátká recenze videa. Omlouvám se za čichání! )))). Bylo docela chladno ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]