Každý, kdo žije v soukromém domě, ví, že je potřeba místnost na uskladnění pevného paliva na zimu. Navrhuji variantu: „čtverec se zvedací střechou“. Okamžitě vyvstává otázka: proč s výtahem? Ze zkušenosti z minulého roku, když jsem musel hodit uhlí na náměstí, jsem si uvědomil, že to bylo nepříjemné dílo.

Abych vytvořil čtverec, potřeboval jsem: profilová trubka 20x40, 40x40.50x50, 25x25 mm, markýzy dveří, svařovací stroj, elektrody, bruska, řezací kotouče na kov, vodováha, měřič pásky, vrták s vrtáky, kotevní šrouby, ASG, cement, písek, míchačka betonu.

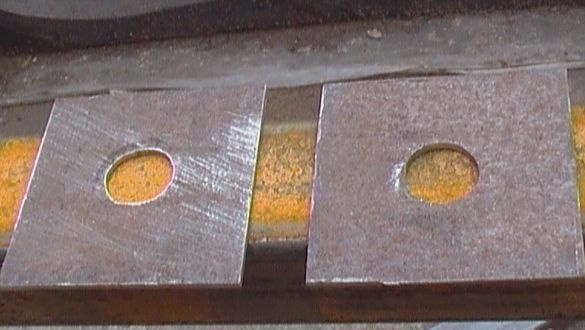

K tomu jsem potřeboval jen rozšířit parkovací plochu pro auto a právě jsem ji vyhodil a betonoval. Na jedné straně jsem místo bednění položil „zeď“ z cihel a na druhé jsem položil azbestocementovou trubku. „Zařízení“ bylo upevněno na betonovém podkladu pomocí kotev k přidržování sloupků z profilové trubky 50x50, dlouhé 200 mm a kovové desky o tloušťce 3 mm o rozměrech 150 x 150 mm.

Ze strany trubky jsem musel položit roh pro vertikální montáž rohového stojanu.

To vše bylo svařováno elektrickým svařováním a instalováno v rozích budoucí budovy, přičemž jedna strana budovy byla pokračováním plotu se sousedem. Podle rozměrů jsem vyřízl stožáry a přivařil k nim kousky profilové trubky 25 x 25 mm bez jedné strany.

Následně do nich položili propojky a nainstalovali svislou svařovanou konstrukci. U skládací střechy, z trubky 20 x 40 mm, nejprve svařila jednu polovinu a po nanesení trubky z druhé poloviny svařovala markýzy dveří.

Pro udržení vzdálenosti mezi trubkami jsem použil kolejnici a svorku.

Celkově jsem vzal 3 markýzy na střechu. Otočná základna střechy to udělala: v sloupech jsem vyvrtal otvor pro kolík 6,5 mm.

První čep je přivařen k trubce zespodu.

Po instalaci do otvoru jsem druhou svařil a vložil ji do otvoru jiného stojanu.

Vařili druhou polovinu střechy. Výsledkem je takový design.

Další vyztužené rohy s rohy.

Ke zvednutí střechy potřebovaly kladky, které jsem neměl.Bez toho, že bych toho hodně přemýšlel, jsem našel cestu ven z této situace. 2 kuličková ložiska, 2 nápravy pro ně a 4 kusy plechu o tloušťce 3 mm.

Svařením na horní vnitřní příčku jsem dostal horní kladku.

Design byl vyztužen rohy s dlouhou přepážkou.

Dolní kladka udělala téměř to samé, pouze osu na jedné straně bylo třeba vyříznout a po stranách přidat další desky pro připevnění na spodní příčku.

Potom odřízl spodní desku. Abych získal kabel, potřeboval jsem buben, který jsem našel v kovovém šrotu.

Pro jeho instalaci jsem vystřihnul talíř a odřízl kousek vlásenky

který je přivařen k desce.

Pro snadnou rotaci bubnu jsem se rozhodl jej „nasadit“ na ložisko. Pod prvním ložiskem musela udělat klec. Řezal jsem 2 kusy potrubí a dostal 2 prsteny, jeden jsem odřízl.

Vložil jsem celý prsten do řezu a zarovnal jednu z hran.

Uložte ložisko na nápravu na místo s klecí

a přivařena k desce s odstraněným ložiskem.

Měřil jsem buben, výborně.

Přivařená deska k rohovému sloupku.

Dejte ložisko

nastavit buben

dal druhé ložisko

zvedl a nainstaloval podložku, která spočívá na vnějším kroužku ložiska,

dotáhl matici a zajistil kabel.

Na horní krajní úrovni střechy je svařované „ucho“ k zachycení lana.

Kabel prošel kladkami a vytvořil smyčku. Udělal jsem do smyčky „podkovu“ pro tažení auto a připevněno k „uchu“.

Vyzkoušel jsem výtah, horní část zadní stěny se ohýbala dovnitř. Zisk jsem musel svařovat. V budoucnu jsem jen opláštil celou strukturu profesionálním listem,

také zavřela střechu profesionální plachtou.

V důsledku času stráveného se ukázalo:

Letos 2016 uhlí nevyhazovalo! Prostě zvedl střechu a stroj nalil uhlí na zadní část náměstí. Zbývá udělat zvedací přední stěnu a dveře v ní.