Tento článek je věnován vytvoření generátoru axiálních neodymových magnetů se statory bez kovů. Větrné mlýny tohoto designu se staly obzvláště populární díky rostoucí dostupnosti neodymových magnetů.

Materiály a nástroje použité k vytvoření větrného mlýna tohoto modelu:

1) náboj automobilu s brzdovými kotouči.

2) vrták s kovovým kartáčem.

3) 20 neodymových magnetů o rozměrech 25 x 8 mm.

4) epoxidová pryskyřice

5) tmel

6) PVC trubka o průměru 160 mm

7) ruční naviják

8) kovová trubka dlouhá 6 metrů

Zvažte hlavní fáze výstavby větrného mlýna.

Jako základ generátoru byl použit náboj automobilu s brzdovým kotoučem. Od hlavní části tovární výroby bude sloužit jako garant kvality a spolehlivosti. Náboj byl kompletně rozebrán, ložiska uvnitř byla zkontrolována z hlediska integrity a promazána. Protože náboj byl odstraněn ze starého auta, rez musel být očištěn kartáčem, který autor zasadil na vrtačku.

Níže je fotografie rozbočovače.

Poté autor přistoupil k instalaci magnetů na rotorové disky. Bylo použito 20 magnetů. Kromě toho je důležité si uvědomit, že pro jednofázový generátor je počet zapojených magnetů stejný jako počet pólů, u dvoufázového generátoru bude poměr tři ke dvěma nebo čtyři póly ke třem cívkám. Magnety by měly být namontovány na střídavé póly. Pro zachování přesnosti je třeba vytvořit šablonu rozložení na papíře nebo nakreslit čáry sektorů přímo na samotný disk.

Také byste měli označit magnety na sloupech značkou. Póly můžete určit přesunutím magnetů postupně na jednu stranu kontrolního magnetu, pokud jsou přitahovány - plus, odpuzovány - mínus, hlavní věc je, že se póly při instalaci na disk střídají. To je nezbytné, protože magnety na discích by měly být přitahovány jeden k druhému, a to se stane, pouze pokud budou mít protilehlé magnety různou polaritu.

Magnety byly na disky přilepeny epoxidem. Aby se pryskyřice nemohla rozšířit za hranice disku, vytvořil autor hrany podél okrajů tmelem, totéž lze provést pomocí lepicí pásky, jednoduše zabalením kola do kruhu.

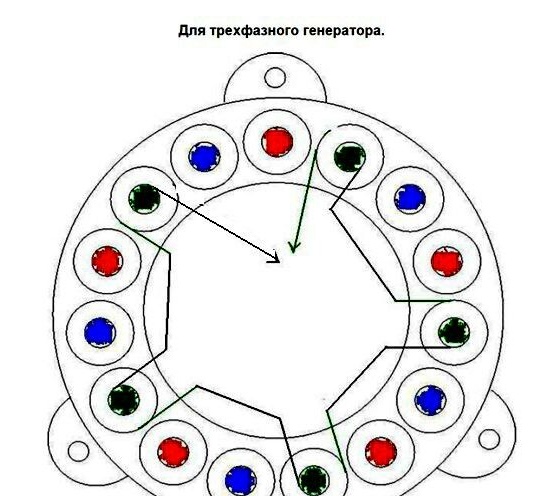

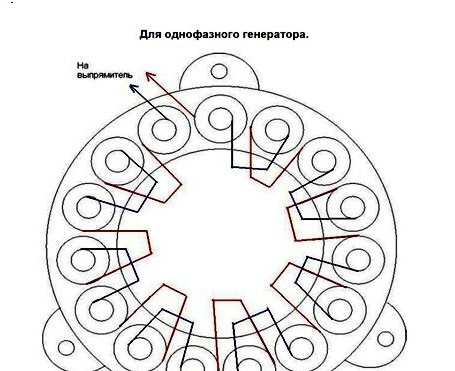

Zvažte hlavní rozdíly v konstrukci jednofázových a třífázových generátorů.

Jednofázový generátor bude působit vibrace při zatížení, což ovlivní výkon generátoru samotného.Třífázové provedení postrádá takovou nevýhodu, díky které je výkon kdykoli konstantní. Je to proto, že fáze kompenzují ztrátu proudu v sobě. Podle konzervativních odhadů autora překonává třífázový design jednofázový design až o 50 procent. Navíc z důvodu nedostatku vibrací se stožár dodatečně neotáčí, proto během provozu rotoru nebude existovat žádný další hluk.

Při výpočtu nabití 12. baterie, která začíná na 100-150 ot / min, autor provedl 1000-1200 otáček ve svitcích. Při navíjení cívek použil autor maximální přípustnou tloušťku drátu, aby se zabránilo odporu.

Pro navinutí drátu kolem válců postavil autor domácí stroj, jehož fotky jsou uvedeny níže.

Je lepší použít cívky elipsoidního tvaru, které jim umožní křížit je s vyšší hustotou magnetických polí. Vnitřní otvor cívky by měl být vyroben podle průměru magnetu nebo většího. Pokud je zmenšíte, přední části se prakticky nepodílejí na výrobě elektřiny, ale slouží jako vodiče.

Tloušťka statoru samotného by měla být stejná jako tloušťka magnetů zapojených do instalace.

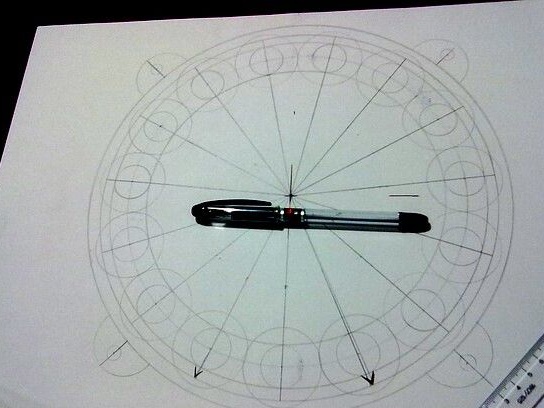

Forma pro stator může být vyrobena z překližky, ačkoli autor rozhodl o této otázce jinak. Na papír byla nakreslena šablona a strany byly vyrobeny pomocí tmelu. Pro pevnost byl také použit laminát. Aby se epoxid nepřilepil k formě, musí být namazán voskem nebo vazelínou, nebo můžete použít pásku, film, který lze později z hotové formy odtrhnout.

Před nalitím cívek je nutné je přesně zafixovat a jejich konce vyjmout z formy tak, aby pak dráty spojily s hvězdou nebo trojúhelníkem.

Po sestavení hlavní části generátoru autor měřil jeho dílo. Při manuální rotaci generátor generuje napětí 40 voltů a proudovou sílu 10 ampér.

Poté autor vytvořil stožár pro generátor vysoký 6 metrů. V budoucnu se plánuje zvýšení výšky stožáru nejméně dvakrát tlustší trubkou. Že stožár byl nehybný, základna byla zaplavena betonem. Byl proveden kovový držák ke spuštění a zvednutí stožáru. To je nezbytné pro přístup ke šroubu na zemi, protože není obzvláště vhodné provádět opravy ve výškách.

Ke zvedání stožáru se používá ruční naviják.

Šroub pro samotný generátor byl vyroben z PVC trubky o průměru 160 mm.

Po instalaci a testování generátoru za standardních podmínek autor provedl následující pozorování: výkon generátoru dosahuje 300 wattů při větru 8 metrů za sekundu. Následně zvýšil výkon generátoru díky kovovým jádrám nainstalovaným ve cívkách. Šroub začíná rychlostí 2 metry za sekundu.

Dále autor začal vylepšovat konstrukci za účelem zvýšení výkonu generátoru. Magnetická jádra z desek byla nakreslena, které byly následně nainstalovány do konstrukce. Díky jejich instalaci se objevil lepivý efekt, ale ne příliš silný. Šnek začíná rychlostí větru asi dva metry za sekundu.

Instalace kovových jader tak zvýšila výkon generátoru na 500 wattů při větru 8 metrů za sekundu.

Pro ochranu před silným větrem byl použit klasický skládací ocasní vrtulový obvod.

V průměru je generátor schopen generovat až 150 wattů energie za hodinu, která se používá k nabíjení baterií.