Určitě mnoho z vás má malou dílnu a neustále rozšiřujete svůj vlastní arzenál strojů. Pro broušení dílů a obrobků používaných jako ruční příslušenstvístejně jako různé obráběcí stroje a ruční brusky.

V tomto článku vám tvůrce kanálu YouTube „Vytváří DIY“ řekne, jak vyrobil brusku na orbitální (nebo talířovou) brusku. Kromě toho v něm Master implementoval funkci naklápění brusného kotouče vzhledem ke stolu, což značně rozšiřuje jeho schopnosti.

Výroba tohoto projektu je velmi jednoduchá a bude vyžadovat minimum nástrojů.

Materiály

- Překližka 12 mm

- Motor z kuchyňského robota

- šrouby M8, podložky, matice

- Šrouby

- Matice poháněné nábytkem

- Oboustranná páska

- Impregnace na dřevo

- PVA lepidlo

- Vruty do dřeva

- Brusný papír.

Nástroje používá autor.

— Šroubovák,

— Forstner Vrtákyvrták do dřeva

— Vrták se zahloubením

— Ruční mlýn

— Kruhová tryska pro ruční frézování

— Pokosová pila

— Elektrická skládačka

— Svorky

— Dremel

— Orbitální bruska

— Náměstí Svenson

- Ruleta, tužka, značka, pravítko, pravidlo, kleště, klíče, kladivo, stěrkový nůž, nůžky, nůž.

Výrobní proces.

Jako motor použije autor motor ze starého kuchyňského robota.

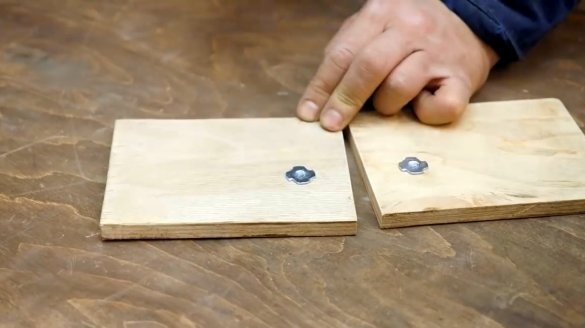

Nejprve si musí vyrobit držák pro motor, který bude také rotačním mechanismem. Na desku z překližky o tloušťce 12 mm označí dva identické obdélníky, najde na nich středy a vyvrtá do nich otvor o průměru 1 mm.

K řezání kruhů použije mistr speciální ruční kruhovou hubici pro ruční frézování, jejíž výroba byla popsána dříve v jednom zčlánky.

Měřením průměru krytu motoru a nastavením kompasové jehly autor frézuje dva kruhy v několika průchodech.

Po frézování zůstávají malé okraje a hrboly na okrajích překližky, zpracuje je dremelem s brusnou tryskou a poté ručně přepíše okraje jemným brusným papírem.

Nyní se pomocí elektrické skládačky obrobky odříznou od plechu.

Dále musíte pečlivě rozebrat kryt motoru odšroubováním matic ze svorníků a sejmutím jednoho ložiskového štítu. Není třeba odstraňovat druhé, a proto by muselo být odstraněno oběžné kolo.

Jeden z ložiskových štítů je nainstalován v polotovaru držáku (vyčnívající žebra mírně zasáhla a musely být provedeny malé řezy) a byly zaznamenány otvory pro vrtání. Autor proto nemá vrtačku, aby mohl zarovnat otvory v obou obrobcích, nejprve jeden z nich vyvrtá a poté značky přenese na druhý. Poté zkontroluje značky s otvory v štítu a opakuje vrtání.

Po vyvrtání jsou všechny části součástí broušeny ručním orbitálním strojem.

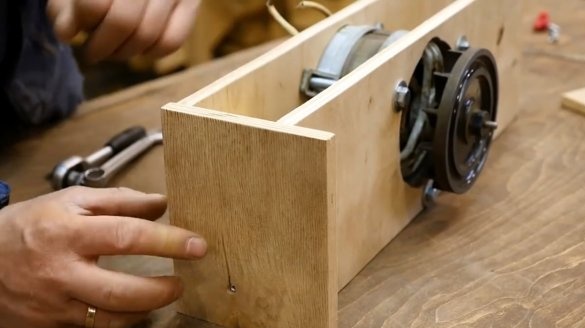

Ložiskový štít je nainstalován na svém místě, koaxiálně s druhým, a poté začíná instalace motoru do držáku.

Velitel musel vyměnit čepy motoru dlouhými šrouby. Důvodem byla skutečnost, že byly přidány dvě vrstvy překližky (24 mm) a kolíky byly krátké.

Po změření šířky výsledného držáku (85 mm) vytvoří master dvě boční stěny, měly by však být o něco delší (150 mm). Polotovary jsou řezány pokosovou pilou.

Do bočních stěn jsou vyvrtány otvory pro matice a upínací šrouby, které upevní držák v daném úhlu.

Nyní pán vloží na své místo dva ořechy nábytku.

Za účelem dodržení geometrie držáku a získání obdélníkového tvaru vkládá autor mezi stěny blok vhodné velikosti a kontroluje pomocí čtverce.

Poté se vyvrtají pilotní díry zahloubením a šrouby se zkroutí.

Dalším krokem je vytvoření krytu pro stroj. Autor vyřízl blank pro víko a boční stěny, vzhledem k šířce modulu s motorem. Rovněž řezal některé konce pod úhlem 45 stupňů. Vrtáním pilotních otvorů a mazáním spojů lepidlem jsou stěny těla k sobě připevněny pomocí vrutů do dřeva.

Uvnitř skříně je nainstalován modul s motorem, který je upevněn dvěma svorkami. Je také důležité dodržovat pravý úhel. Poté vyvrtat otvory pro axiální šrouby.

Master provádí předběžnou montáž, upevňuje pohyblivý blok k tělu šrouby. Poté zkontroluje, zda je modul volně nakloněn a zda lpí na stěnách krytu.

Nyní, aby přesně vytvořil štěrbinu pro upínací šrouby, autor vloží kousek křídy do středu matice a nakloní centrální blok.

Na okrajích výsledného oblouku jsou vyvrtány dva otvory pro vstup na plátno. Řez je proveden podél obou okrajů značky pomocí skládačky.

Centrální jednotka je nakonec připevněna k pouzdru pomocí axiálních šroubů.

Nyní jsou zašroubovány upínací šrouby se šroubem.

V další fázi Master pokračuje ve výrobě brusného kotouče. Označí střed na čtvercovém listu překližky 500 x 500 mm a vyvrte díru o průměru 1 mm.

Po ustavení vzdálenosti 220 mm od jehly k řezačce na kruhové trysce vystřihne disk o průměru 440 mm. Poté jsou všechny hrany disku broušeny brusným papírem a jeho povrch orbitálním strojem.

Pomocí vodítka pro vrták se vyvrtá otvor ve středu disku pomocí vrtáku Forstner.

Disk je nasazen na hřídel motoru a upevněn na něm maticí a podložkou.

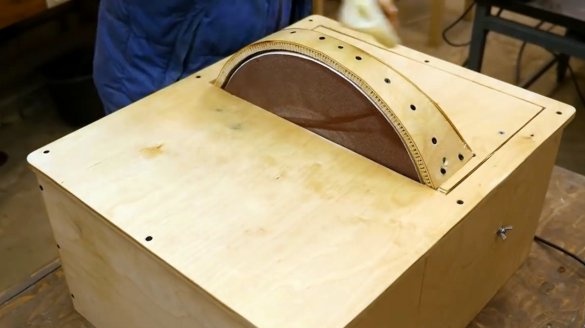

Jednou z posledních součástí stroje bude ochranný kryt. Může být vyrobena z plechu, autor se však rozhodl vyrobit ji z překližky. Aby to ohnul, používá poměrně jednoduchou techniku.

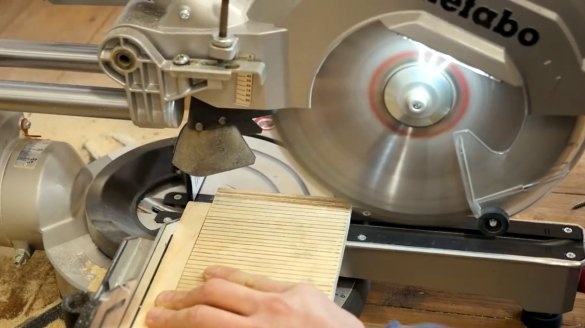

Nejprve se na polotovar překližky aplikují značky s roztečí asi 8 mm.

Dále se na pokosové pile provádí řada řezů pro značení, jejich hloubka by měla být taková, aby pilový kotouč neprotínal poslední vrstvu překližky. K tomu se používá speciální omezovač.

Autor také připravil zadní kryt pouzdra.

Jako tmel použije směs jemných pilin a PVA lepidla.

Víko je upevněno na pracovním stole a překližka je k ní přišroubována v několika bodech a vytváří oblouk.

Zůstává pouze hustě naplnit všechny štěrbiny připravenou lepicí hmotou a nechat uschnout.

Autor nalepuje na povrch disku pruhy oboustranné pásky. Ačkoli rychle vyměnit brusný papír, můžete použít obvyklý "suchý zip".

Přebytečná páska je řezána po obvodu nožem a je z ní odstraněna ochranná páska.

Nyní můžete lepicí kotouč přilepit na místo.

Autor připravil dvě části stolu a jednu z nich přišrouboval k tělu a druhou k nakloněnému bloku.

Ochranný kryt byl mírně upraven a vyztužen obloukem z překližky. Autor také podřízl záda v mírném úhlu.

Pro ochranu pouzdra před vlhkostí jsou všechny dřevěné povrchy ošetřeny impregnací dřeva, můžete také použít lak na dřevo.

Takže stroj je připraven, můžete jej začít testovat.

Nyní autor nakloní disk vzhledem k tabulce a opraví jej v požadované poloze. Maximální úhel sklonu je 45 stupňů.

Tímto způsobem můžete nejen brousit obrobky ve správném úhlu, ale také naostřit nože nebo tesařské nářadí.

Děkuji autorovi za jednoduchý design velmi užitečného dílenského stroje!

Všechny dobré nálady, hodně štěstí a zajímavé nápady!

Video autora najdete zde.