V tomto článku řeknu a ukážu, jak můžete dělat udělej to sám bruska z vrtačky.

Materiály a nářadí:

- Pila na dřevo.

- Pila na kov.

- Ruční skládačka.

- Brusný papír (40 štěrků).

- Vrtání a vrtání 3 mm.

- Kerner nebo awl.

- Kladivo.

- Kovová deska pro výrobu některých dílů (v mém případě je to hliník).

- Sada souborů.

- Dřevotříska.

- Kleště

- Vise.

- Malá nábytková smyčka.

- Samořezné šrouby.

Výrobní proces.

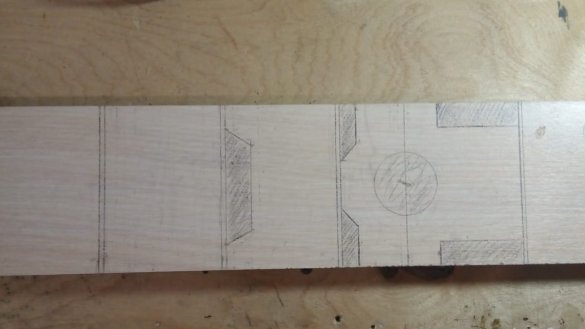

Krok 1: značení materiálu a řezání.

Začneme tím, že použijeme schéma dílů pro řezání materiálu s ohledem na tloušťku řezu pily.

Nyní začneme řez. Abychom vše hladce viděli, instalujeme na místo řezání průvodce (mám tuto hliníkovou desku) a provedeme řez. Když je část vyřezána, posuneme průvodce k další části.

Rozměry součástí.

Krok 2: broušení a vyrovnávání dílů.

Protože ruční řezání dokonale dokonale je docela obtížné, proto existují malé nepravidelnosti, které je třeba odstranit. Abychom toho dosáhli, položíme na stůl hrubý brusný papír (mám zrnitost 40) a přitlačíme na něj část, dokud se strana nevyhladí (je důležité zastavit včas, jinak se nemusí dostat na velikost).

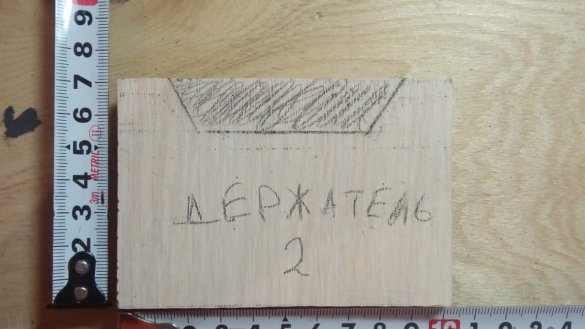

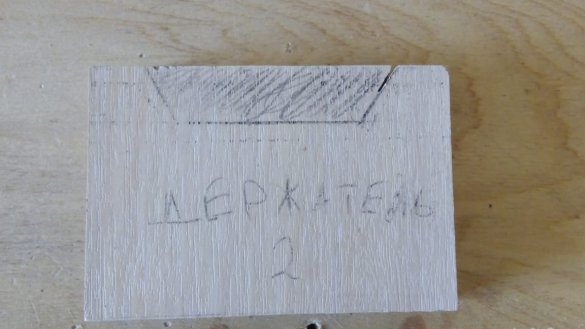

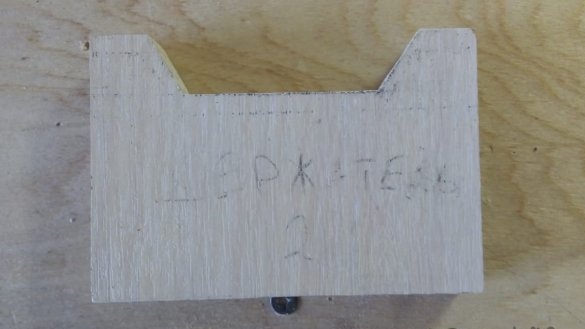

Krok 3: upřesnění detailů.

V našem designu jsou dvě části, které vyžadují další práci s nimi. To jsou držitelé. Na každé z těchto částí je stínovaná část (pro mě je snazší označit odstraněné části tímto způsobem), kterou je třeba řezat. Vyzbrojeni ruční skládačkou, pokračujeme. Pokud vrták není nainstalován kvůli malé neshodě, přivezeme ho brusným papírem (to pomůže, pokud je velikost držáku menší než je nutné). Nyní pomocí kovové pily na kov (díky přesnějšímu řezu) jsme držák rozstřihli na polovinu.

Nyní pracujeme s druhým držákem, vystřihneme stínovanou část a zpracujeme ji brusným papírem.

Krok 4: výroba hardwaru.

Protože vrták v našem stroji by měl být rychle nainstalován a rychle odstraněn, je nutné použít nábytkové kování: malé závěsy a západky. Nenašel jsem malé smyčky, takže jsem použil ty domácí, které jsem kdysi vyrobil. Protože moje západky mají protějšek - háček neodpovídal velikosti dílu, udělal jsem to sám.

Řezejte obdélník dlouhý 40-50 mm a široký 15 mm.

Po ústupu 5-6 mm od okraje jsme se ohnuli, abychom dostali háček.

Zpracováváme část se souborem.

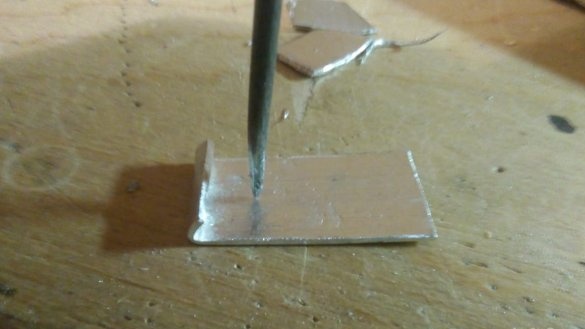

Označíme se dvěma otvory.

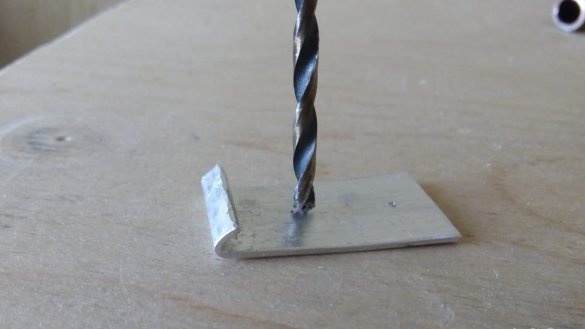

Vrtáme.

Zpracováváme díry.

Dokončená část.

Nyní uděláme další vzájemnou část západky pro připevnění těla vrtáku. Protože jako vrtací svorku používám přímé zavěšení, protějšek západky bude vyroben speciálně pro něj.

Tato část je vyrobena podobně jako předchozí část.

Ohněte okraj.

Zpracováváme součást se souborem, označíme díry na místě.

Vrtáme.

Krok 5: částečná montáž.

Hlavní části jsou připraveny, sestavte rám. Sestavím strukturu pro samořezné šrouby.

Nainstaloval jsem držáky ve vzdálenosti 120 mm od sebe a označil místa pro otvory pro samořezné šrouby a vyvrtal je.

Zahloubíme otvory, které nevystačily z hlavy šroubu.

Položil jsem stůl do vzdálenosti 105 mm od předního držáku a udělal jsem to stejné, jak je popsáno výše.

Sbíráme.

Výsledek.

Krok 6: oprava hardwaru, kompletní montáž.

Na jedné straně předního držáku upevňujeme smyčku, na druhé straně západku připevňujeme k její protějšku.

Výsledek.

Nyní se postaráme o zadní držák.

Protože přímé zavěšení má dostatečně velkou délku, musíme ji zkrátit (moje zavěšení mělo délku 300 mm, na každé jeho straně jsem nařezal čtyři sekce).

Upevněte kardan k držáku.

Vyvrtáme otvory pro šrouby.

Zašroubujte zavěšení.

Nyní připevňujeme protějšek západky na zavěšení (byly použity šrouby M3 * 10).

Nyní opravte západku sama.

Příslušenství je nainstalováno, zbývá udělat stůl.

Vystřihneme z překližky obdélník z překližky (v mém případě je to 100 mm * 97 mm). Zpracováváme okraje obrobku, vyvrtejte a zahloubte díry (vyvrtejte otvory na místě) a upevněte stůl.

Výsledek.

Také pokud se obáváte, že se západky otevřou spontánně (ačkoli taková událost je extrémně nepravděpodobná, protože západky jsou docela spolehlivé), můžete vytvořit tyto „klíče“, které zámky zablokují:

Domácí v práci.

Na závěr řeknu, že při práci na tomto stroji nemusíte na TB zapomenout, pracujte opatrně a uspějete!