Zdravím pány!

Po mučení, řekněme, jsem se rozhodl vyrobit karosářskou soupravu pro svařovací stroj. Mučení bylo, že při práci ve výškách nebylo vždy vhodné vzít elektrody s rukou do kapuce a pokusit se je vložit do kapsy nebo v pase, neustále spát, atd. A kladivo bylo neustále ztraceno, i když jsem pracoval v dílně. A také v dílně jsem musel hledat balíčky elektrod, pak někde padly, pak jsem položil materiál na vrchol atd.

Myšlenka mě napadla připoutat vše k tělu svářeče ...

Zatímco práce na ulici nebyla možná kvůli povětrnostním podmínkám, ale nemohla sedět nečinná, zabrala domácí.

Nářadí a materiály:

- Úhlová bruska (bruska)

- Řezací kotouče na kov

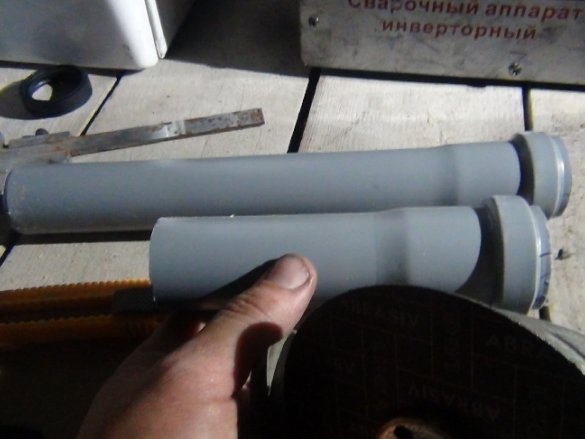

- kanalizační potrubí F40mm (2 ks)

- zátky pro kanalizační potrubí Ф50мм (2 ks)

- zátky pro kanalizační trubky F110mm (4 ks)

- výfukové nýty 3.2x10; 3,2 x 6; 4x10

- nýtovač

- vrtáky do kovu 3,5 mm; 4 mm; 16 mm

- šroubovák nebo vrták

- část profilu sádrokartonové příčky 50x50

- linie oblečení

- páječka

- pájecí stanice

- Svinovací metr nebo pravítko

- tužka, značka, awl (používá se k nakreslení obrysu, bylo to pohodlnější)

- 4 mm pozinkované podložky

- kladivo

- svěrák nebo kovadlina

Krok 1: Materiál a umístění na pouzdru.

Před provedením a provedením zamýšleného je třeba vzít v úvahu rozměry těla přístroje, rozměry, které potřebujete znát pro následující:

- rozměry by měly být kompaktní

- umístění by mělo být na jedné straně

- během provozu by používání soupravy na tělo nemělo vytvářet nepohodlí

Pro trubku pod elektrodami je nejoptimálnější potrubí, kanalizace 40 mm je k tomu docela vhodná. Má své výhody: plast je dostatečně pevný, levný a hlavně lehký.

Když jsem na farmě odřízl potrubí o dostatečné délce 50 mm (jen pro určení umístění), abych pochopil, jak bude umístěna samotná trubice, použil jsem je k určení místa na těle. Pro měření rozměrů pomocí páskové míry jsem to považoval za zbytečné, protože ve skutečnosti je mnohem pohodlnější, když už víte, co budete dělat.

Při zvládnutí práce se svařováním jsem byl přesvědčen, že elektrody rozřezané na polovinu jsou pohodlnější než v celé formě.Nyní je neustále rozřezávám na dvě části o 17,5 cm a na odříznutých částech srazím prášek kladivem (nepamatuji si, jak se to nazývá správně). Trubice dlouhá 35 cm pro celou elektrodu nemohla být kompaktně umístěna na cínové pouzdro, takže další nápady by byly umístěny vedle sebe.

Krok 2: Trubice pro elektrody.

Po rozložení elektrod zpočátku v 50. a 40. potrubí jsem si uvědomil, že 40. trubka je prostornější, tj. vyrobit trubku ze dvou 40s trubek bylo vhodnější ve velikosti než od jednoho 50.. Trubky však byly potřeba se zvonkem pro spojení (vysvětlím proč), a protože jsem měl kufry bez zásuvek, musel jsem jít a koupit. Také jsem si musel koupit dvě zástrčky pro 50. trubku, z níž vytvořím kryt, aby se elektrody nevysypaly, pokud by bylo svařování nakloněno.

Koupil jsem trubky o délce 25 cm, narazil jsem na 15 cm, ale z nějakého důvodu nebyly na prodej. Odříznu ne 17,5 cm od okraje, ale o něco méně než 17,5, na základě výpočtu, že kryt má také hloubku téměř 2 cm. Položil jsem budoucí kryty na 40 mm trubkové hrdla a vytvořil kryt.

Odřízl jsem méně, aby po řezání přebytku na trubce elektrody vyčnívaly přes okraje na konci práce na trubici. Je lepší vzít elektrodu okamžitě, než se ji pokusit najít s prsty uvnitř.

Délka je 17,5 cm a měří 18 cm (okraj 0,5 cm) od žebra na samotné zátce a od ní se dělalo označení na samotných zkumavkách.

Trubky jsem trumfl podél značky listem papíru. Omotal jsem ji kolem dýmky, spojil okraje papíru a nalepil tyto hrany lepicí páskou, odřízl ji ušima, má na ní regulátor rychlosti a nemusel jsem řezat plast pomocí kancelářského nože.

Jak trubice směřovaly, rozhodl jsem se vrátit zkosené hrany, budou nutné, aby bylo v budoucnu možné pájet dno.

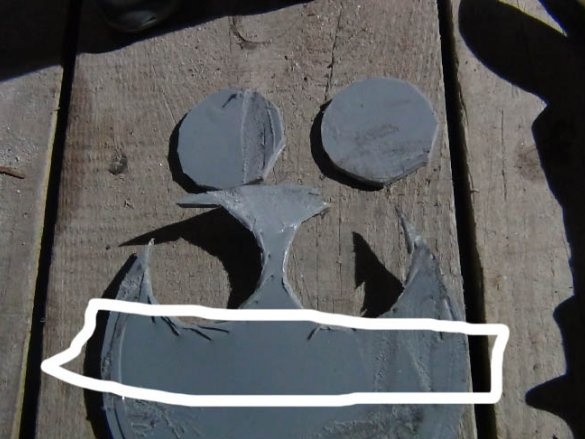

Plast pro spodní část trubky byl vyříznut ze stejných zátek pouze pro 110. trubku.

Někde jsem měl kousky ze stejného plastu, ale byl jsem příliš líný na to, abych je hledal, a tak jsem se rozhodl tyto zástrčky koupit. Abych získal plochý plast pro dno, odřízl jsem prsten z těchto krytů.

Zbývající kroužky budou stále potřeba, používám je jako pájecí tyčinky, které jsem předtím řezal kovovými nůžkami na šířku 3-4 mm.

Nechtěli trávit čas značením, položili odříznuté trubky na plast a poškrábali obvod obrysu šnekem. Poté vystřihněte nůžkami na kov. Jako výsledek, dvě dna, zbývá je pájet.

Při použití pájecí stanice, tj. pájka s tyčinkou, vyrobená hroty s obyčejnou páječkou podél dna a trubice, tyto body budou držet dno na místě a nedovolí křídlům pohybovat se při pájení plastovou tyčinkou.

Ukázalo se, že je velmi osobní, drsné hrany vyhladí běžnou páječkou. Téměř prodejný.

Téměř všechno, ale zůstává to malé - obal

Výčnělky na uzávěrech vám neumožní nasadit zkumavky podle plánu. Budeme je muset řezat na jedné straně a také řezat zkosení. Tato práce usnadní jejich pájení v budoucnosti.

Rozhodnutí oříznutí je tak podmíněno skutečností, že je lepší snížit žebra a trubky k sobě blíže, než nechat vše, co je, a zachytit milimetr mezi trubkami. Rozměry trubky jsou však omezeny rozměry stěny cínového pouzdra svařování.

Mezi nimi byly pájeny kousky, které zůstaly po proříznutí dna. Ořez již není vhodný, ale právě pro takovou práci.

Aby se víčko nezlomilo na pájeném místě, kde byla žebra, rozhodl jsem se také pájet po stranách. Čím silnější víko, tím déle to vydrží a další nápad vyžaduje, aby bylo tak pájeno, jinak se zlomí.

Výroba těchto trubek se provádí lisováním, pokud se nemýlím s názvem procesu.

Prodloužení potrubí, uvnitř nich jsou pryžová těsnění uvnitř, mají nerovný tvar. Bude muset být broušen, jinak se na zvonek nebude vyrábět kryt a budete muset opakovat jednu věc.

Po této práci přistoupíme ke sloučení dvou trubek do jedné trubice.

Před pájením trubek k sobě je nutné na ně nasadit víko a upevnit je páskou, což během procesu pájení neumožňuje trubkám pohybovat se vůči sobě navzájem.

Při práci s plasty zbývá mnoho útržků, ale aby nedošlo k vyhození materiálu, ve skutečnosti jsme jej uvedli do podnikání, rozstřihli tyto útržky na kousky a dali je do kontaktu s paticemi, a protože na tomto místě nemělo smysl pájet stanici (pouze 1–1 (5 cm) pájeno páječkou. Ve spodní části udělal totéž.

Musel jsem přemýšlet o pantu víka, existovala fakta, že by se neměla otevírat jedním směrem, jinak by pro ni nebylo vhodné ji používat (bude jasné, proč). Abych to připevnil na pružinu, kousek hadru nebo obratlíku by nebyl esteticky příjemný, a tak jsem se rozhodl použít kousek polypropylenového kordu. Na této šňůře se víko může otevírat a klouzat v jakémkoli směru, tento nápad se ukázal mimochodem, víko lze otevřít a znovu naplnit do zbytků elektrod, nazval jsem tento kontejner „popelníkem“ (nejlogičtější název) a bude umístěn těsně pod trubicí .

Dokud jsem pásku neodstranil, označil jsem místa pro vrtání nýtů 3,2 x 6 mm.

Po holení nožem byly choulostivé konce šňůry ošetřeny páječkou. Poté, aby mohl nýt nainstalovat, propíchl ho šálkem a vytáhl ho. Před instalací nýtů do plastu je lepší položit podložku na zadní stranu, to stojí za to, protože nýty jsou nýty a během instalace mohou plast rozbít.

Víko nebude víko, pokud zavěsí.

Bylo nutné vymyslet zámek, ale jednoduchý, bez klíče. Pro větší pohodlí je lepší umožnit otevření jedním prstem.

Udělal jednoduchý zámek západky talíře.

Deska byla vystřižena asi 6 cm, byla vyrobena specificky tak, aby bylo místo, kam by se dalo prstem otevřít, a opřela se o žebro (viz foto).

Aby se zabránilo jeho odtržení během prvních testů, bylo pájeno jak podél okraje, tak po stranách, po takovém pájení začalo fungovat jako pružina.

Místo smyčky to není zámek, vyrobený z malé římsy podobné žraločí ploutvi. Chcete-li to provést, musíte vrtat přes desku do potrubí, nastavte směr. Pokud je tato „ploutev“ připájena k povrchu, odlomí se, a pokud se vloží do díry a roztaví se zevnitř, bude lepší ji držet, udělal jsem to.

Deska pro žebro byla odříznuta 1 cm dlouhá.

Přesto zmizela zvenčí.

Nyní mu dáme tvar „ploutve“, připájíme jej páječkou a vyhladíme roztavenou hranu. Zkosený na víku, nyní všechno funguje jako západka. Ale po stranách této trysky jsem musel upravit pilník tak, aby byl talíř položen bez problémů.

Krok 3: Připojení zkumavky.

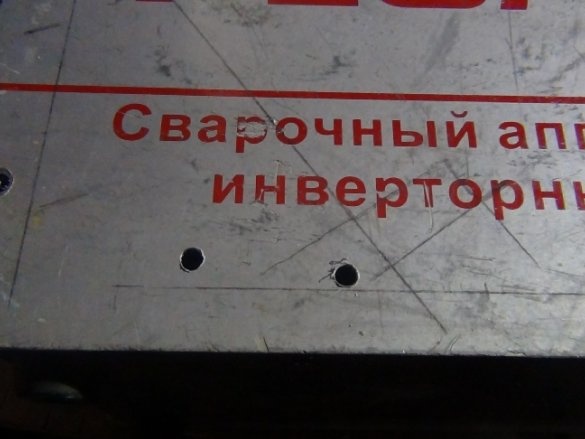

Před vrtáním je nutné kryt vyjmout, aby se čipy nedostaly na obvody a kontakty.

V extrémním případě můžete zeď odšroubovat a položit pod ni buď lepenku nebo silný papír, jako jsem to udělal já.

Prošel jsem mnoha horami v hlavě, ale rozhodl jsem se přestat s tím, co budu dále popisovat.

Upevnění nebylo vyžadováno příliš velké, aby nezasahovalo, pokud byla trubice odstraněna, protože Ne vždy pracuji ve výšce a není třeba neustále držet trubici na těle zařízení.

Výsledkem bylo, že se stalo dalším rozhodnutím téma, tzn. nejvhodnější.

Princip upevnění jako ventil nebo šroub.

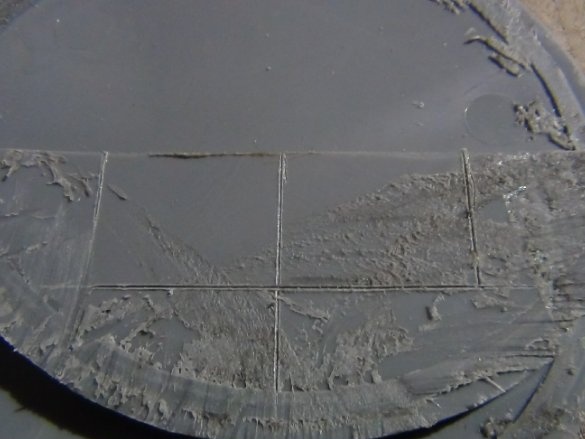

Vystřihnul jsem všechny prvky ze 110. zástrček.

Držák je navržen jako kapsa. Chcete-li to provést, musíte vyříznout dvě identické části pro jeden držák, v jedné z nich bude vyříznuta čtvrtina, kam bude vložen tyčový šroub. Ten, ve kterém bude část řezána, bude sousedit s tělem. Takové součásti budou potřebovat 4 kusy.

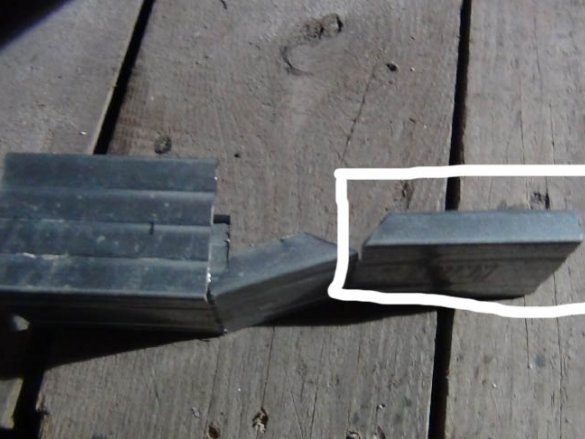

Aby závora mohla bez problémů zapadnout do západky, musí být mezi díly vytvořena mezera 1 mm. Když odřízl prsten ze 110. zástrčky, tam byly výčnělky, byly užitečné.

Spojil jsem obě části hory a jednoduše jsem pájel podél okraje běžnou páječkou. Výsledkem je držák pro spodní část trubky. Všechny díly vyrobil podobným způsobem (foto níže).

Oříznutá hrana se získá v úhlu 90 stupňů, bude spočívat proti samotným úchytům, kde stejný řez. Aby se tomu zabránilo, bruska zkosila zkosení (libovolný úhel).

Výsledkem bude, že toto rozhodnutí usnadní vyjmutí a opětovnou instalaci trubice.

Zasov vyroben z desek ze 110. pahýlu. Tyto svorníky budou připájeny k trubkám trubice. Díky těmto zámkům bude trubka pevně držet svařovací pouzdro.

Zkosil jsem zkosení jak na brusce, tak i na samotných úchytech, při tomto testu jsem tento zámek testoval a ujistil jsem se, že zkosení musí být jak na úchytce, tak na šroubech.

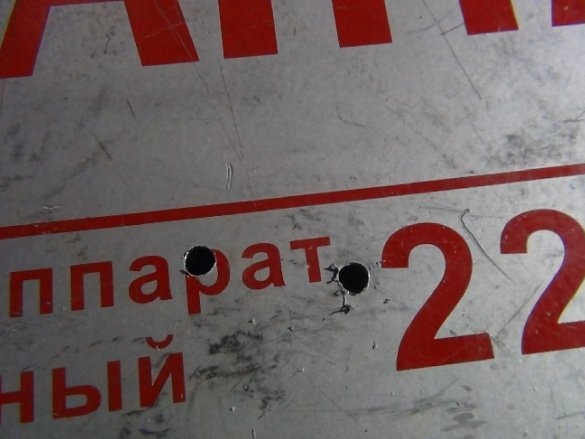

Když jsou všechny zkosení provedeny, musíte pájecí lišty připevnit k trubkám a začít vrtat otvory pro nýty na samotném těle.

Ale ne tak jednoduché! Před vrtáním se ujistěte, že nainstalované nýty nebudou rušit instalaci pouzdra zpět na místo na hlavním těle, kde je umístěna vnitřek zařízení. Pouzdro je upevněno běžnými šrouby na kovovém rámu. Chybí-li tento nepodstatný okamžik, budete muset vyvrtat díry.

Měřil 5 mm od montážních otvorů ve středu letadla a nakreslil tužkou tužku ohraničující okraj pro nýty.

Jak je označeno, můžete dokončit slepé uličky.

Po umístění upevňovacích prvků a obložení trubkou na pouzdro se začal pohybovat ze strany na stranu všechny podrobnosti, aby určil umístění. Jakmile jsem se rozhodl o situaci na trubkách, všiml jsem si míst, kde budou proužky pájeny. Trubka je získána v úhlu vzhledem ke dnu celého svaru.

Šrouby jsem pájel pájecí stanicí podél zásuvky a dole u dna pomocí tyče a kousků z těch kousků zástrčky.

Před vrtáním, kdy již bylo místo přesně určeno, aniž by bylo označeno značkou, to bylo snazší, pevně ji přitiskněte rukou k tělu a vyvrtejte upevňovací prvky i pouzdro šroubovákem. Nýty 4x10 mm tloušťky a délky jsou nejoptimálnější.

Po dokončení této práce jsem to vyzkoušel zvednutím pouze trubice, nic prasklého, vše drží pevně. Nemůžete se bát, že pokud by v tomto procesu mohlo něco spadnout.

Krok 4: Kapacitní kapacita pro zbytky elektrod.

Rozhodl jsem se vyrobit kontejner pro zbytky elektrod kvůli malým zbytkům, které zůstaly.

Pracoval ve výšce, vařil luky v kovové dočasné boudě a zbytek hodil pod nohy. Když šel po žebříku na další dávku elektrod, šlápl na takový skluzu, strčil podrážku mých pracovních baret a lehce zranil mou nohu, ne moc, ale ten pocit nebyl příjemný.

Tuto kapacitu nazval „popelníkem“, protože stejné malé "nedopalky cigaret" z elektrod zůstávají jako u cigaret, což znamená, že si neumíte představit lepší jméno.

Farma má spoustu útržků ze sádrokartonových profilů, odevzdávám kovový šrot a právě v dohledu byl kousek z dělicího profilu 50 mm x 50 mm. Z toho jsem se rozhodl udělat.

Rozměry vyšly 7x5x5 cm, kde 7 cm je výška.

Samotný kus měl asi 50 cm a já potřeboval jen 17 cm.

Krabice byla nejjednodušší. Odřízl jsem přebytek a sklonil se skrz štěrbiny v krabici, stejně jako v origami.

Jak to opravit na svářeči, ve skutečnosti už znáte odpověď! Stejné jako u zkumavky. Potřebuji, aby tato upevnění také nebyla patrná, pokud bude popelník odstraněn jako zbytečný.

Části profilu byly ohnuty kladivem na kovadlině v jedné rovině se zadní stranou zadní části krabice, vytvořily se dvě uši, jako trubkový tyčový šroub.

Samotná krabice byla namontována na nýty 3,2 x 6 mm.

Jak jsem psal výše, tato skříňka bude pod trubicí, ale šroub pouzdra znemožnil instalaci upevňovacích prvků, takže jsem musel uříznout uši tak, aby dosedaly na samotný šroub, zbytky elektrod nevážily 10 kg, takže takové uši budou normální, jak se říká.

Zde jsem se rozhodl vyrobit spodní část ne z plastu, ale se dvěma podložkami pod nýtováním.

Vyvrtal i trubku a pevně ji stiskl rukou. Namontované držáky na nýty 3,2 x 10 mm.

Krok 5: Upevnění kladiva.

Jak psal na začátku, kladivo (jistě se objevil později) a nejrůznější předměty, které použil k odtržení strusky, byly neustále ztraceny a místa, kde byly ztraceny, byla zapomenuta ...

Také jsem se rozhodl udělat kladivo pro kladivo, protože jsem to udělal, a ukázalo se, že je docela funkční v podnikání.

Udělat takový spojovací prvek jako v předchozím popisu nedávalo smysl. Tady jsem začal hádat, jak a kde to zjistit ...

Mnoho myšlenek mi blýskalo jako vítr v hlavě a rozhodlo se udělat neobvyklou horu.

Nepoužitý prsten z velkého pahýlu začal fungovat.

Na první fotografii jste již mohli vidět tento výkon mount.

Další popis.

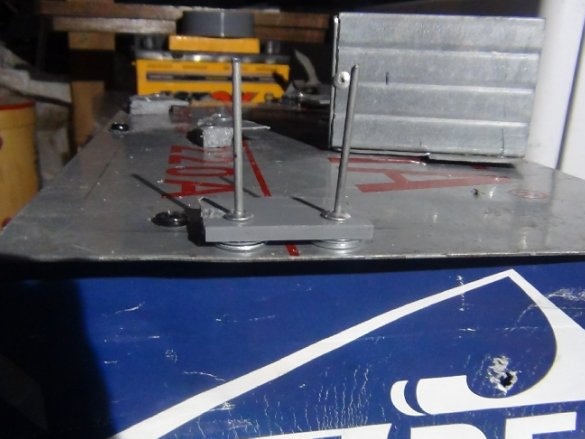

Otočení ráfku v ruce a kladivo se rozhodly pro tuto formu (viz foto).

Vzhledem k tomu, že kladivo nevstoupí přímo podél středu, ale jakoby podél přemístěné tangenty, je nutné vyvrtat oválné otvory.

Po určení výšky oblouku vzhledem k místu budoucího upevnění jsem vytvořil značky, kde budu vrtat pomocí 4 mm kovového vrtáku a poté pomocí 16 mm vrtáku je průměr rukojeti kladiva vyroben ze 16 prutů.

Chcete-li získat oválnou díru, musíte nejprve vyvrtat kolmo k kruhu, zmatím se, jak ji správně popsat, a pak ji otočit na stranu jiné díry, v důsledku toho délka vrtáku umožnila vytvořit průchozí díru, ve směru vstupu kladiva a rovině desky, kterou dostaneme oválnou díru (viz foto). Následně se tento držák ukázal jako nejlepší a nemusel přijít s dalším přidržovačem kladiva, aby nevypadl.

Montážní deska pro poslední připevnění byla vyříznuta ze zbytků pahýlu, pouze se přizpůsobila šířce a délce.

Zbývá připájet oblouk k plastu, pak jsem téměř spotřeboval zbytečné plastové zbytky. V pájecí stanici nemělo smysl, dělalo z ní obyčejnou páječku.

Místo pro toto upevnění jsem určil při svařování shora, provedl posun vpřed tak, aby pás, který je na rameni v napjaté poloze, neovlivňoval vytahování kladiva.

Nýtováno na nýty 3,2 x 10 mm.

Proces vrtání i v předchozích případech silně lisovaný a vrtaný.

Ze stejného kladiva, zde již důvtipného, se ukázalo, že to není špatný háček pro nošení přilby (viz foto).

Když zamíříte na pracoviště, máte volné ruce na materiál nebo něco jiného ...

Pokud máte nějaké dotazy, kontaktujte nás, odpovím :)