Dnešní publikace se bude věnovat tomu, jak snadné, rychlé a s minimálním počtem nástrojů lze provést udělej to sám spolehlivý a pohodlný zip.

Začnu v pořádku.

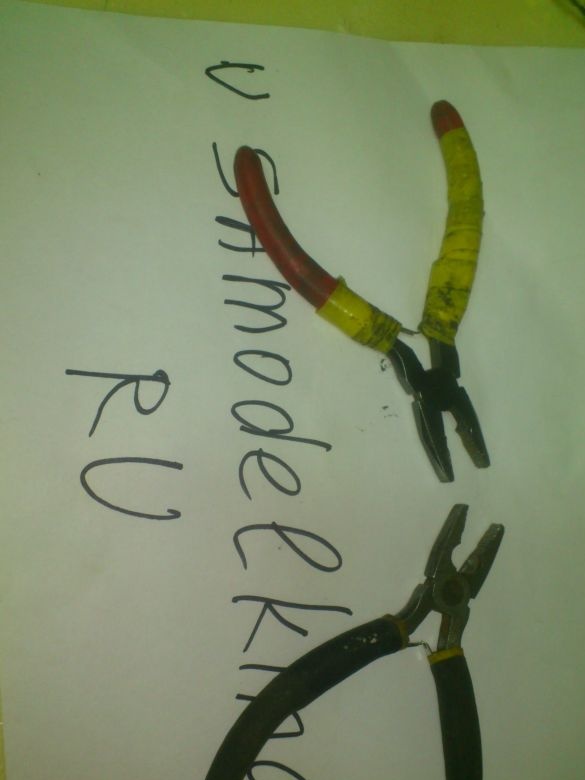

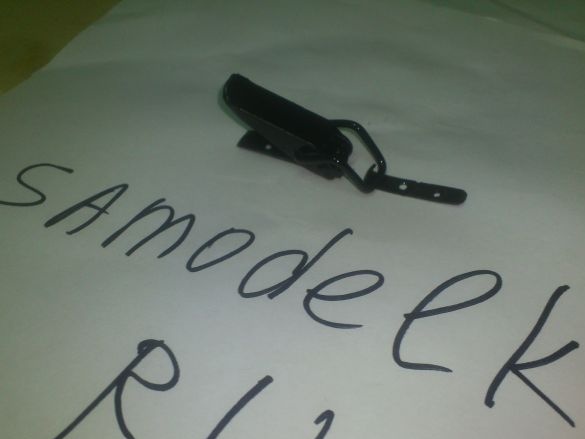

Vždy mám ve svém skladu tyto zámky a spony:

Prodávají se v obchodech prodávajících nábytkové doplňky a nazývají se „Potěr pro posuvný stůl“ ...

Takové spojovací prostředky nejsou vhodné pro „estetické“ výrobky, ale pro „technogenní“ výrobky - to je vše! ))) Protože jsou samy o sobě silné a spolehlivé a navíc poskytují velmi těsné spojení krytu se základnou, protože mají nejen „blokovací“, ale také „utahovací účinek“))))))))))))))))). U domácích produktů je to obzvláště důležité - s jejich pomocí je někdy kompenzováno nedostatečně přesné uložení. Navíc díky designu, při správné instalaci, je jejich neúmyslné otevření prakticky zcela eliminováno!

Stojí jen haléře, a proto se snažím občas je vždy koupit na skladě ...

Pomocí nich například opravím „kufry“ elektrického nářadí, když se „pravidelné“ plastové upevňovací prvky v průběhu času rozbijí:

A o domácích produktech a řekni ne! Pouze mezi těmi, kteří jsou prezentováni na tomto webu, jsem je použil v takových kreacích jako Krabice pro svařovací stroj :

Případ pro Domácí stativ :

Termoska pro dvoulitrové láhve

A v šuplíku na domácí nitovací nýt

A to je zveřejněno pouze zde!

Obecně je jejich rozsah poměrně široký!

Až dosud jsem neměl tušení dělat takové potěry vlastníma rukama. Koneckonců, jak jsem již řekl, nejsou vůbec drahé a má smysl dělat něco, pouze pokud to buď přináší významné úspory, nebo výsledný produkt má vlastnosti, které nejsou v nákupu !!!

A právě takový okamžik přišel.)))). Při práci na dalším domácím produktu (který představím později), jsem byl konfrontován s faktem, že nebudu schopen je používat s ohledem na jejich velikost. Budu muset připevnit spony na spiknutí, které je dlouhé pouhých pět a půl centimetru !! A spolu s háčky vyžadují výrazně více místa ...

Když jsem zavolal do obchodu s nábytkem, zjistil jsem, že neexistují žádné jiné, menší velikosti, takže jsem se rozhodl strávit jeden večer jejich výrobou ...

A tady je to, co jsem potřeboval:

1. Hliníkový profil ve tvaru písmene U, průřez 10 x 10 cm.

2.Čalounění skříně ze starého napájení počítače.

3. Vystoupil kolo.

Hned musím říci, že jsem původně plánoval jednoduše ohnout všechny detaily z cínu. Ale řezy hliníkového profilu, které zůstaly po výrobě, mě upoutaly kuše

A rozhodl jsem se, že budu na vrcholu tohoto profilu. Koneckonců to nejen ušetří čas, ale v tomto případě je také výhodný hliník, protože je snazší se čistit, jeho stěny jsou silnější. Otevření takového spojovacího prvku bude tedy méně pravděpodobné, že dojde k poškrábání.))))

„Po odhadnutí“ rozměrů budoucího výrobku, který potřebuji, jsem na profilu nakreslil jeho obrysy se značkou:

A řezání pomocí úhlové brusky:

Poté jsem vyplnil otřepy. Na hliníku je to velmi jednoduché. (Tento proces jsem nefotografoval)

Pomocí elektrické vrtačky a vrtačky o průměru 2 mm jsem vyvrtal v každé profilové stěně dva otvory - jeden pro osu, druhý pro pružinový hák:

Nyní musíte udělat spodní (pevnou) část potěru. Měl by to být „příkop“ stejné formy, který by měl jít dovnitř prvního. Nalezení hotového nebude fungovat, tak jsem se rozhodl to ohnout z cínu. Při hledání vhodného materiálu se mi při pohledu na případ objevil starý napájecí zdroj počítače ... Přesněji, zbytky pouzdra!)))) Už jsem z něj vyřízl kov ... Zdá se, že při výrobě náměstí pevného disku

Kov je pro mé účely docela vhodný. Je dostatečně měkký, což znamená, že bude snadné jej zpracovat! Pevnost a tuhost konstrukce bude zajištěna jejím tvarem ...

Z toho jsem vystřihnul pruh o velikosti, kterou jsem potřeboval, a ohnul jsem z něj okap. Jako trn jsem použil kus ocelového plechu vhodné tloušťky. (V mém případě - 6 mm.)

Označením značkou jsem „odřízl přebytečnou“ brusku.))))

Jak si myslíte, chápete, potřebuji tuto drážku, aby úplně zapadla do prvního hliníku. Když to tam zapadlo, vyvrtal jsem do něj otvory, pomocí otvorů v hliníkové vnější části jako šablonu ...

Nyní můžete připojit celou strukturu. Jako materiál pro výrobu nápravy a pružinového háčku jsem si vybral paprsek kola. Staré kolo leželo v mém šrotu a dodalo mi tento materiál více než jednou.)))

Ložiska kol jsou vyrobena z poměrně tvárné oceli. Je-li to nutné, mohou být ohnuty v jakémkoli úhlu a upíná nástroj přímo u ohybu na obou stranách. Současně, pokud se pokusíte ohnout pletací jehlu a přitom držet konce v určité vzdálenosti - bude to jaro!

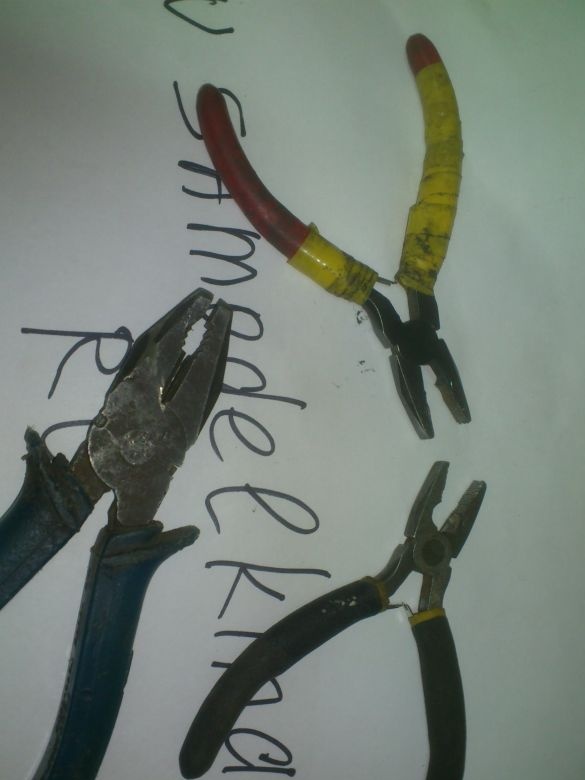

Z paprsků jsem vyklenul pružinový háček. K tomu jsem použil několik malých kleští:

Někdy to pomohlo a velké))))

Nevkládáme háček do připravené díry ... Nejprve musíte spojit obě poloviny produktu s osou .. Rozhodl jsem se vyrobit osu ze stejné pletací jehly:

Po zasunutí pletací jehly na místo jsem ji nařezal „bruskou“ a položil produkt na jednu stranu na improvizovanou kovadlinu (role, kterou provedl kus ocelového plechu, který byl dříve vzorem))))) lehce nýtoval konce úhlednými kladivy.

Nyní musíte nainstalovat pružinu. Nejprve je však pro ni nutné „udělat si místo“).

Po vložení značky do otvoru pro pružinu a „otevření“ západky jsem nakreslil značku na místě, kde konce pružinového háčku vyčnívají zevnitř:

Nyní odstraníme boční stěny spodního prvku z brusky, počínaje touto značkou a dále až do konce. Zasuneme háčkovou pružinu, vyvrtáme montážní otvory pro šrouby ...

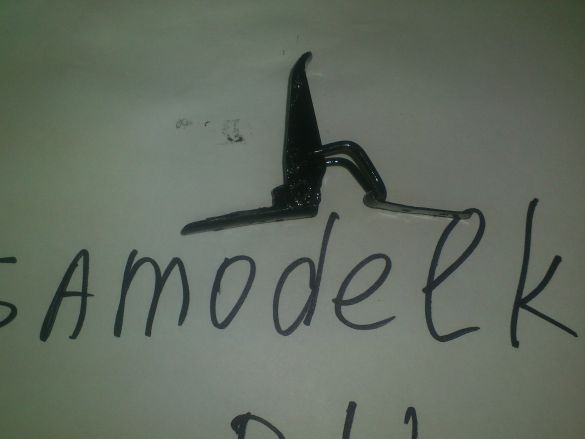

To je vše. Zbývá udělat „mate“ - hák, pro který bude pružinový háček zachytit. Dlouho jsem přemýšlel o výběru materiálu - rozhodl jsem se vyrobit ze stejného cínu.))).

Odřízl jsem pás od zbytků pouzdra a zachytil část rohu - nebude to bolet))):

Kleště opatrně ohnuté na jednom konci:

A vyvrtané montážní otvory pro šrouby (hřebíky):

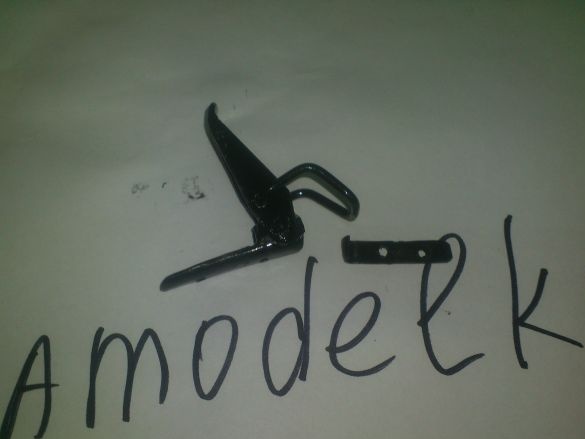

Zde je náš produkt ve skutečnosti zcela připraven:

V tuto chvíli jsem začal kontrolovat. Abych toho dosáhl, přibil jsem háček hřebíky „na boty“ na dřevěný blok a na něj nasadil vzpěru, odhadl jsem vzdálenost, ve které by měl být potěr samotný fixován:

V této poloze jsem ji upevnil stejným hřebíkem a poté jsem ji úplně zavřel:

Uzavřela se lehkým, lehce patrným „cvaknutím“. To je na samém konci pružina (jejíž role je háčkový háček) lehce stáhla horní část dolů. Ve skutečnosti to mělo být !!

Ale pak se ukázalo jedno, docela podstatné, „převýšení“!))))). Při pokusu o jeho otevření jsem čelil skutečnosti, že je velmi těžké ji vyzvednout. Hliníkový profil přitlačený příliš pevně k základně ...

Tento problém jsem vyřešil docela snadno - jen jsem mírně ohnul ocasní kleště nahoru. (No, to z hliníku!))))

Nyní bude velmi výhodné jej otevřít, snadno zvednout prst.

Když jsem to ohnul, trochu jsem ho „strčil“, takže jsem vyzbrojený kulatým pilníkem vyčistil toto místo:

Na fotce se zdá, že jsem udělal jen horší!)))). Ale to se jednoduše odrazilo od škrábanců blesku ... Ve skutečnosti tyto škrábance nejsou tak viditelné a budou snadno skryty barvou.

Lakování - další (a poslední) výrobní krok:

Dostal jsem přesně produkt, který jsem chtěl. Se stejnými vlastnostmi, ale mnohem menší:

Teď to můžu nainstalovat. A výroba těchto spojovacích prvků trvala jen dvě hodiny! A příště se setkám v mnohem kratším čase, protože nebudu fotit jednotlivé procesy ve fázích.)))

Všechno nejlepší! Ahoj! Doufám, že někdo bude považovat tento popis za užitečný!