Hořák stolních desek je hlavním nástrojem pro ofukování skla, bez ohledu na to, zda se jedná o výrobu skleněných nástrojů nebo výrobu vtipných figurek a dekorů. Hořák vytváří plamen, vhodný pro změkčení skla a následné operace s ním. V tomto případě je nutné získat různé teploty a formy hořáku.

Náhodou jsem dostal malou stolní lampu foukající sklo a vytvořil poněkud tenkou neregulovanou jehlu plamene. I při práci na benzínových výparech (teplota plamene je vyšší než teplota plamene plyn-vzduch) nebyla výkon hořáku dostačující pro práci s tak velkými obrobky. Pro určité zvýšení tepelného toku byly sestaveny dva hořáky - byl přidán přenosný plyn v opačném směru nebo podobně.

Ukázalo se na nadýchaný plamen, ve středu s vysokoteplotní jehlou. Věci byly zábavnější, bylo možné nafouknout 10mm trubici. Dalším logickým krokem byla výroba výkonnějšího hořáku spalujícího benzínové páry.

Bude to prototyp hořáku vyrobený z improvizovaných materiálů - jedná se hlavně o instalatérské komponenty. Díly byly obráběny bez kovového soustruhu. Hořák běží na benzínové páry a je založen na sklářském dmychadle Jurij Nikolajevič Bondarenko [1], sklářském dmychadle-astronomovi vyrábějícím plynová vypouštěcí zařízení. Řešení některých jednotek byly vypůjčeny z jeho designu, jinak hořák bude opakovat design známý klenotníkům a zubařům.

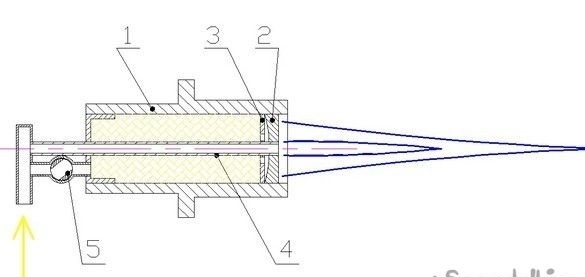

Jeho základna je duté válcové těleso 1, koaxiálně s nímž prochází tryska 4. Korkový kohout 5 vám umožňuje upravit tvar hořáku - když ho otevřete, část hořlavé směsi vstupuje do těla kromě trysky a je do hořáku formována mřížkou 2. Clona 3, Ve spojení s tvarem mřížky 2 a výsledné čočkovité dutiny koncentruje tok hořlavé směsi hlavně podél osy hořáku. Tyto části jsou vypůjčeny z mentorova hořáku [1]. Na trubici trysky je několik otvorů dodávajících trochu plynu do mřížky (neznázorněno v náčrtu) a se zcela uzavřeným faucetem 5, aby vytvořily malou nosnou hořák.To neumožňuje prasknout hlavní hořák - „jehlu“ při vysokých průtokech plynu. Tyto otvory jsou vybírány při nastavování hořáku.

Nářadí, vybavení.

Pájka z měkkého plynu potřebuje malý plynový hořák. Sada lavice nástrojů. Elektrické ořezávátko. Byly použity soustruhy a vrtačky. Vise.

Materiály

Kromě železných kusů byla zapotřebí měděná trubice o průměru 6 mm. Cín-měděná pájka č. 3, tavidlo k ní. Korkový faucet ze samovaru.

Polotovar pro tělo hořáku byl tovární bronzový kování z instalatérské dílny s vnitřním průměrem 30 mm. Rovněž se zde zakoupilo několik různých dílů, z nichž některé byly později použity také jako polotovary pro hořáky.

Jeden z tvarovek se používá jako kryt beze změn. Kování nebylo zvnějšku otočeno - velká tloušťka stěny a přílivy poskytují tělu další odvod tepla.

Velikost vodovodních kolíků byla zvolena tak, aby při minimálním otáčení závitu výsledná část zapadla do vnitřního kanálu tvarovky. Zapnul jsem jej na soustruhu na dřevo, proto jsem udělal jednoduchý úder, na který jsem vsadil obrobek.

Hustota přistání umožnila více, žádný způsob, jak opravit část. Silně vstupující rohy šestiúhelníku na klíč jsou předtím broušeny na brusce. Obraty - asi 1 000 ot / min, první hrubé soustružení pomocí malého "mlýnku" - část se otáčí, bruska funguje. Po dokončení pilníku a prostřední kůže přilepená na dřevěný blok. Konečné upevnění obrobku umožnilo pohodlně a často jej vyzkoušet na „pracovišti“ - výsledná část vstoupila těsně s malým úsilím do těla.

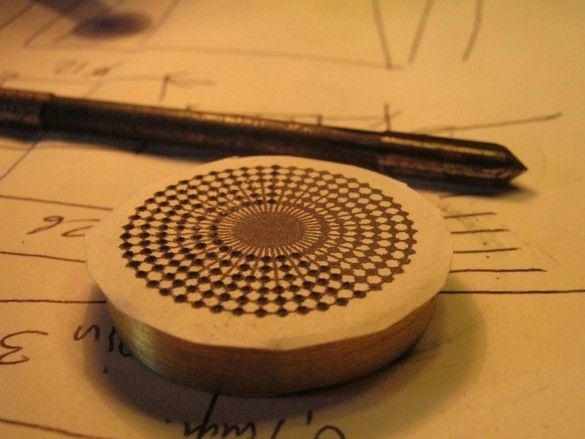

Postupujeme ke složitým a zásadním detailům - mřížce. Nejprve několik teoretických úvah.

Mřížka, kromě distribuce hořlavé směsi plynů, je také zodpovědná za bezpečnost - nedovolí plamenům proniknout dovnitř a vyhnout se „zpětnému nárazu“. To je pravda, protože naše palivová směs je připravena balón "žárovka" a ne jako obvykle - místo hořáku. U tohoto typu hořáku pro plnohodnotnou práci se sklem, včetně žáruvzdorného skla, jako je Pyrex, je nutné přidat výbušný plyn z elektrolyzéru.

Plamen, který prochází mřížkou, ochlazuje natolik, že zhasne. Existuje koncept - konečná díra. Toto je maximální průměr „hlubokých“ otvorů, které jsou schopné vykonávat funkci pojistky plamene, a liší se pro různé plyny. Například pro benzínové výpary ve vzduchu, jejichž rychlost šíření plamene je malá, je omezující otvor ~ 0,9 ... 1 mm, ale jakmile kyslík nebo výbušný plyn pronikne do systému, což výrazně zvyšuje rychlost šíření plamene, bude nutné otvory v ochranné "síti" podstatně vyrobit méně. Maximální průměr otvorů, například pro čistý výbušný plyn, ~ 0,3 mm, což představuje určité potíže při výrobě a provozu.

Jako druh kompromisu, Yuri Nikolayevich navrhuje použít díry v mřížce 0,8 mm, zatímco nezbytným bezpečnostním opatřením v dílně bude poměrně robustní konstrukce „žárovky“ a „proplachování“ elektrolyzéru [1], aby mohli přežít možný výbuch bez poškození. Benzínový karburátor je vyroben z propanového válce, který umývá elektrolyzér z hasicích přístrojů na bázi oxidu uhličitého. Během normálního provozu zařízení nedochází k průlomům. V případě porušení normálních provozních podmínek dojde k tleskání, které nevede k nehodě.

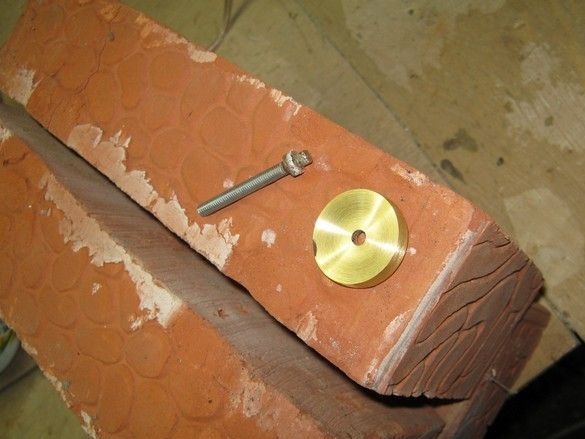

„Délka“ otvorů v síti udává jeho tloušťku. Vzhledem k čočkovitému tvaru by tloušťka pletiva měla být v tenké části 3 ... 4 mm a na okrajích 6 ... 7 mm. Neexistovala žádná hotová deska s takovou tloušťkou, musel jsem hledat dárce. Ukázalo se, že jde o poměrně masivní zastaralý kohoutek pro koupelnu. Z ní byl vyříznut relativně rovnoměrný kus stěny, ze kterého bylo možné vyříznout polotovar pro mřížku.

Obrobek byl po hrubém soustružení namontován (pájen) na šroub M5, pro který mohl být obrobek zajištěn ve tříčelisťovém sklíčidle pro nastavení velikosti a tvaru.

Na jeho boku byl položen vrtací stroj pro snadnou obsluhu. Konkávní povrch v obrobku byl hrubě obroben - malým „bruskou“, „zbytkem“ kotouče (menší poloměr), poté přinesen brusným pískem. Šnek je pájen, takže vyčnívající hlava byla broušena spolu s obrobkem. Poté byl vnější průměr obrobku upraven na požadovaný. Po otočení jsem roztavil stopku z obrobku - zbytek šroubu M5. Zbývající díra byla vyvrtána na požadovaných 6 mm.

Další odpovědnou a poněkud drsnou fází je naklonit středy budoucích děr a vyvrtat je. Při správném počtu otvorů a jejich průměru není úkol snadný. Amatérský rozhlasový zážitek velmi pomohl - děrování a vrtání velkého počtu děr na obrobcích desek s plošnými spoji před vynálezem bezolovnatých (SMD) součástí bylo běžnou praxí.

Průměr otvorů již byl diskutován, mělo by se říci o jejich počtu - jejich celková plocha by měla být alespoň 20% plochy mřížky.

Je vhodné nakreslit díry v AutoCADu, mimo jiné vám tento program umožňuje vytisknout skicu přesně v měřítku 1: 1. Po tisku byla výsledná šablona nalepena na plochý povrch mřížky pomocí lepicí tužky, přičemž se zaměřila na středovou díru, je vhodné to udělat ve světle.

Pro šroubování jsem použil speciální miniaturní jádro. Měli byste se starat o dobré jasné světlo, pro tuto práci je vhodný speciální zorník s lupy. Práce není rychlá a je důležité uspořádat pohodlné místo - nějaký volný povrch, „obsluha“ v sedě. Doporučuji provádět takové operace více než jedním přístupem. Po děrování se šablona odloupne, zbytky se omyjí teplou vodou.

Pro vrtání tohoto druhu - silné kovy, tenké vrtáky, nezbytnou přesnost, různé ruční přístroje jsou zcela nepoužitelné. Měli byste použít něco stacionárnějšího. V tomto případě bylo pro upnutí mého vrtáku s průměrem 0,8 mm použito miniaturní upínací pouzdro, přičemž upínací stopka upnutá ve velké tříčelisťové upínací čelisti na stolním vrtáku. Tato kombinace nám umožnila sebevědomě vrtat tenkým vrtákem, zlomil jsem jen jeden, a to i na samém konci.

Ukázalo se, že se jedná o levné vrtáky zakoupené v obchodě s rádiem, které byly nekvalitní, což bylo trochu zjednodušení z myšlenky vrtáku. Drážky pro vypouštění třísek na nich byly velmi mělké. Existuje podezření, že jsou vyrobeny speciálně pro vrtání fólií ze skleněných vláken a že je lepší použít běžné vrtáky pro „strojírenství“.

Jurij Nikolajevič říká, že existují případy vrtání, které se zasekávají během hlubokého vrtání, takže byste si je měli koupit s marží a pak zvolit ne klíny. Existuje předpoklad, že je to kvůli jejich zúžení. Při mazání vrtáku olejem nebo alkoholem je vrtání poněkud jednodušší, ale alkohol musí být neustále přidáván.

Správné zaostření takového miniaturního vrtáku je obtížný úkol a při absenci dovedností je lepší používat nové vrtáky, jinak je při vrtání nevyhnutelný výrazný tah. Při pečlivém vrtání do stroje však lze vyvrtat všechny potřebné otvory jedním vrtákem z jednoho ostření.

Po vyvrtání by měly být všechny výsledné malé otřepy obroušeny. To se nejvýhodněji provádí na rotující části. Pro instalaci mřížky do soustruhu bylo vyrobeno nejjednodušší zařízení. Síť pohodlně zapadá do vybrání.

Při výrobě prototypového hořáku se mělo pracovat pouze na benzínových výparech, takže některé otvory byly větší - 1 mm.

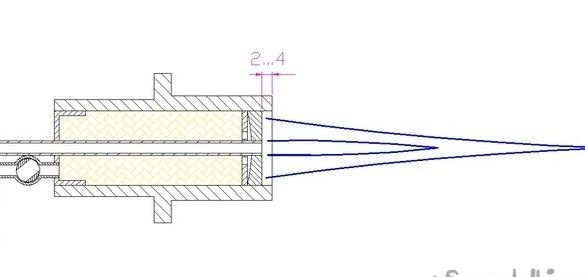

Mřížka je zapuštěna do těla o 2 ... 4 mm. Jurij Nikolaevič doporučuje tuto velikost pečlivě zvolit - v případě přebytku se tělo hořáku velmi zahřeje, pokud není dostatečné, je hořák v některých režimech náchylný k poruchám.

V mém případě „nízké teploty“ - když jsem přiváděl pouze páry benzínu, bez výbušného plynu as velmi masivním případem, nastavil jsem maximální hloubku bez vyladění. Poté by bylo hezké pájet pletivo. To by mělo být provedeno „tvrdou“ pájkou. Měď-fosfor je vhodný, ale v tomto případě je pájka stříbra jako PSR-45 lepší, méně hoří. Síťku jsem nemohl úplně pájet do svého masivního pouzdra, nemohl jsem ji pájet pomocí pájky - nebylo dost teploty, i když jsem ji zahříval reflektorem, velkým ofukovačem. Mřížka však do těla vstoupila s dobrou kondicí, takže jsem ji nechal tak, jak je.

Tryska - úplné zjednodušení. Vyrobeno z měděné trubky o vnitřním průměru 4 mm. Použít pouze jako zkušební možnost. Cituji z [1] - „Tryska by měla dávat úzký laminární tok hořlavé směsi a ostrou pochodeň alespoň s nízkým plamenem. Jeho laminarita může být zajištěna průměrem otvoru až 2,5 mm, délkou více než 35 mm, leštěným vnitřním povrchem a klidným průtokem na vstupu. Laminární plamen vytváří menší hluk a umožňuje snížit topnou zónu, takže byste se měli pokusit získat laminární hořák. (Profesionální skláři mohou mít na toto téma odlišné názory). Otvor trysky je nejlépe vyroben kónický - to zajistí menší odpor proti proudění. Koncová část o délce asi deset milimetrů by měla být vyrobena jako válcová. ““

Před ohýbáním byla trubice trysky žíhána a naplněna suchým pískem. Vnitřní dutina hořáku byla volně naplněna bez zvláštního fanatismu měděným „kalem“ - jedná se o dodatečnou ochranu proti „průniku“ plamene a zklidnění toku plynu. Polstrování také udržuje membránu stlačenou zevnitř do mřížky.

Veškeré pájení „za“ je vyrobeno pájkou cín-měď s teplotou tání asi 200 ° C. Tělo hořáku se výrazně zahřívá, ocasní část není vyšší než 60 ° C - můžete ji snadno uchopit rukou a i po delším používání se jednotka nezhroutí.

Samotná membrána je vyrobena z ploché mosazné desky o průměru 3 mm. Pro výraznější účinek by „čočka“ měla být vyrobena bikonvexní, pro kterou by měla být také membrána konkávní. To lze provést pomocí ohýbání Punzel a Anki, nebo brousit ze silnějšího obrobku podobného mřížce.

Po zkušebním zapálení se zdálo, že pochodeň byla krátká, jako pravděpodobný důvod byly vidět tenké části trubic dodávajících plyn do pouzdra. Hořák byl modernizován - korkové vodovodní kanály se vrtají do průměru 7 mm, byla vyměněna běžná přívodní trubka.

Trochu se to zlepšilo. Zároveň jsem postavil podpůrnou baterku. Jurij Nikolajevič doporučuje vložit do otvoru v mřížce, přes kterou prochází střední tryska, trojúhelníkový soubor drážek, druh hvězdičky pěti až sedmi paprsků, takže kolem trysky je zvýšený tok směsi. To zvýší stabilitu "jehly" a sníží zastavení v turbulentním režimu.

Množství hořlavé směsi pro podpůrný plamen se nastavuje otvory v trysce uvnitř pouzdra. Jejich počet a velikost lze přizpůsobit.

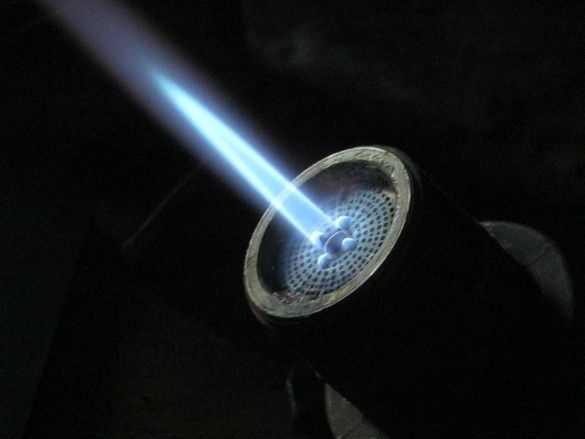

Několik fotek hořáku, které byly dodnes k dispozici, s různými pozicemi kohoutku na hořáku - tedy „jehlou“, „měkkým“ plamenem a něco mezi tím.

Nebyla vyrobena „noha“ pro experimentální hořák, během provozu svírala svůj kufřík malým stolním svěrákem.

Výsledná hořák je mnohem větší než první malý hořák, a to i za přidání plynové sestry. Sklo se zahřívá mnohem rychleji a na větší ploše „proudí“ bylo možné nafouknout 18 mm trubici z tavitelného „neonového“ skla. Ukázalo se, že operace, které dříve nebyly úspěšné - otáčení okrajů, propíchnutí silné vrstvy skla wolframovou jehlou.Současně je pociťována potřeba dále zvyšovat teplotu hořáku. Není mnoho možností - přidání kyslíku nebo výbušného plynu.

Práce na chybách. Způsoby dalšího zlepšení.

Nicméně, takový druh práce by měl být dělán s použitím kovového soustruhu, části a celá struktura bude přesnější a přesnější, dělat je méně bolestivý. Průměr pouzdra a trysky je zjevně příliš velký, zdá se, že to neumožňuje získat delší pochodeň měkkého plamene - rychlost plynu při pádu do širokého pouzdra (trysky) výrazně klesá. Stojí za to se přiblížit velikosti hořáku v [1]. Bylo by hezké vyrobit trysku, tělo, mřížku a bránici z mosazného polotovaru a ne z ničeho - design může být pohodlnější při montáži a seřízení. Bylo by hezké vyrobit trysku podle charty - dláto, kuželovou leštěnou díru (viz výše nebo [1]). O kyslíku nebo „chřestýšu“, jak už bylo řečeno.

Literatura

1. Bondarenko Yu.N. Laboratorní technologie. Výroba světelných zdrojů s plynovou výbojkou

pro laboratorní účely a mnohem více.