Co víme z historie koruny? Kompasy, které známe od školy, slouží k vykreslení dokonale pravidelných kruhů. Historie tohoto nástroje má více než tisíc let, pokud lze soudit podle dokonale přesných kruhů, které archeologové vidí na površích starověkých struktur. Při vykopávání kopců starověkých Gaulsů ve Francii byl nalezen obyčejný kompas ze železa. A během vykopávek Pompejí byli vědci překvapeni, když našli mírně odlišný nástroj, byl to stejný účel, ale velmi, velmi komplikovaná struktura.

Jak se ukázalo, od doby římské říše se moc nezměnilo, ve stejné podobě se vyrábí a používá v moderním světě, i když nyní existuje i digitální měřítko. Tento pojem cizího původu se skládá z německého slova „krone“ - koruna a latinského „cirulus“ - kruhu. Patří do kategorie kreslicích a měřicích přístrojů. Má dvě nohy, nejčastěji obloukovitého tvaru, mezi nimiž můžete pomocí mikrometrického šroubu nastavit požadovaný úhel, který je rovněž součástí konstrukce nástroje. Šroub slouží k nastavení požadované vzdálenosti mezi nohami. K dispozici je také zjednodušená verze.

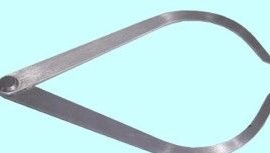

Na fotografii - pro měření vnějších průměrů a rozměrů součástí.

Dnes se takové zařízení používá ve výrobě pro měření vnějších průměrů a rozměrů součástí (jedna kategorie nástrojů), jakož i pro stanovení rozměrů vnitřních průměrů součástí (jiné modely) příslušenství) V medicíně je tento nástroj také široce používán v různých průmyslových odvětvích, všechny jeho odrůdy jsou však spojovány s mikroskopickými prvky, například v zubním lékařství nebo neurochirurgii.

Podle metody získávání dat, mechanické a elektronický modely.

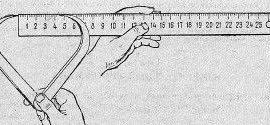

Tento přístroj jako měřicí zařízení nemusí být ověřován, protože není součástí státního registru. Pro porovnání rozměrů detailů jakéhokoli objektu s příkladnými rozměry je použit pouze tento typ třmenu. Po změření detailu takovou specifickou metodou jsou získaná data porovnána s daty vzorků, z nichž jsou vyvozeny závěry.

Třmen je také velmi vhodný při soustružení, zejména u dřevařů - při soustružení dekorativních součástí ze dřeva nejsou přesné rozměry často příliš důležité a je oblíbený nástroj, který vám umožní rychle a na cestách vyhodnotit velikost součásti nebo obrobku. Třmen je zvláště výhodný při otáčení identických částí a takový úkol vyvstává před každým soustružníkem pravidelně. Dostupnost několika takových nástrojů tuto záležitost velmi urychluje - můžete je předkonfigurovat pro hlavní rozměry součásti a nenechat se rozptylovat měřením pomocí pravítka nebo posuvného měřítka.

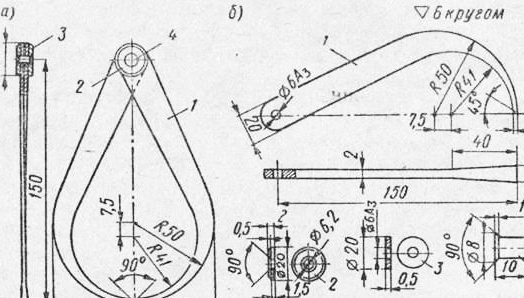

Jednoduchý třmen, stejně jako na výše uvedené fotografii, není obtížné vyrobit se. Je vidět, že obtíží je pouze vybrat ten správný materiál, pak trochu jednoduchá kovová konstrukce.

Na výkresu je měřítko s průměrem měření až 180 mm.

Co se v práci použilo.

Nástroj.

Sada běžných stolních nástrojů, něco pro vrtání děr. Použil jsem nejjednodušší brusný buben nainstalovaný v dřevěném soustruhu. Použil jsem malou úhlovou brusku s tenkým řezným kotoučem, elektrické ořezávátko. Užitečné známky s čísly. Nepoužívejte bez ocelové desky nebo kovadliny.

Materiály

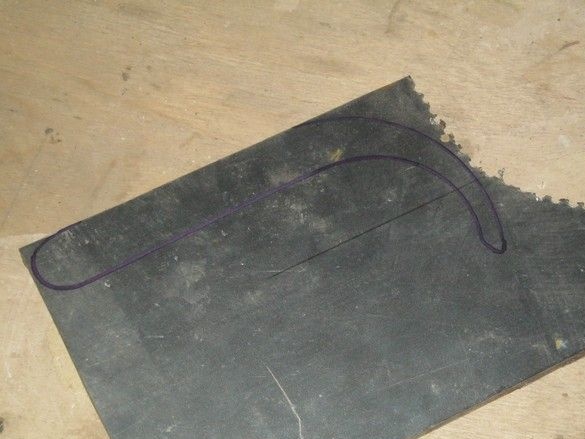

Kus ocelového plechu vhodné tloušťky. Použitý nerez, tloušťka 1,5 mm. Je žádoucí, aby obrobek byl plochý, bez prohlubní. Brusný papír střední velikosti. Trochu hardwaru.

Takže.

Při výrobě nástroje bylo povoleno několik odchylek od výkresu - nohy třmenu byly odebrány stejné tloušťky, místo nýtu jsem použil běžný šroub M6. Praxe ukázala, že dvě zesílené „tělové“ podložky a zastavovací podložka umožňují, aby se nohy pohybovaly plynule, s malým úsilím. Dotažením matice je možné ji nastavit.

Výtisk třmenu byl vytištěn na tiskárně na silném papíře a přizpůsobil velikost požadované velikosti. Vystřihnutí, dostal jsem šablonu. Obrys nohou lze přenést na obrobek pomocí uhlíkového papíru.

Vše, co je možné, je odříznuto „bruskou“. Obtížnost je vyříznutí vnitřního poloměru. Musel být vystřižen velmi malým „zbytkem“ řezacího kotouče.

Po hrubém řezu jsem dokončil obrys na brusce a pomocí magického pilníku.

I zde je opět problém s vnitřním poloměrem. Vyřešil jsem to malým brusným bubnem z březového bloku dřeva s poloměrem o něco menším, než je vnitřní poloměr nohy třmenu. Bez vyjmutí ze stroje navinul na blok brusný papír a konce zajistil lepicí páskou.

Po úplném upřesnění tvaru nohou byly vyvrtány otvory pro pant.

Je vybrán šroub M6 vhodné délky, nohy jsou připevněny improvizovaným závěsem. Ukázalo se jednoduše a docela efektivně, navíc lze nastavit sílu, se kterou se nohy pohybují.

Můžete doporučit alternativní výrobní variantu, více, hmm, klasický - bez tance s úhlovými bruskami. Řada otvorů o průměru 4 ... 5 mm je přišroubována a vyvrtána podél obrysu nohou. Malé sekáčové řezy propojky mezi otvory. Dále to samé.

Vytvrzování pracovní části nohou je vynecháno a při použití nástroje nejen na kousky dřeva by bylo lepší to udělat:

- zahřejte pracovní části nohou na délku 20 mm na světle třešňově červenou barvu červenohnědé a ochlazujte vrstvou oleje ve vodě;

- Po kalení odšroubujte nohy třmenu a očistěte je pomocí brusného hadříku.

V popsané výrobní posloupnosti třmenů lze provést některé změny.

Pokud jsou mezery pro nohy malé a jejich geometrické označení je nevhodné, pak jsou pro jejich označení dvě šablony vyrobeny z tenkého ocelového plechu: jedna pro kreslení čar, na nichž bude nutné naklonit středy pro pomocné otvory, a druhá (menší) pro označení obrysu nohou. . Dříve ukládají vzor, který představuje obrys. Nejprve jsou pomocné čáry naneseny na obrobek podle prvního vzoru a poté hlavní podle druhého vzoru jsou menší. Ten je nastaven tak, že linie jeho obrysu jsou stejně vzdálené od použitých pomocných obrysových linií pro středy pomocných otvorů.

Pokud je materiálem polotovaru třmen 25x4 nebo 30x4 mm, jsou na ně nakresleny rovné čáry, které reprodukují tvar a délku nohou v nezřetelné formě. Potom se pás odřízne sekáčem na sporáku nebo ve svěráku, opírající se o 0,5 až 1 mm od značkovací čáry a zdrsní. Poté se noha zahřeje a ohne kladivem na kruhový trn, jehož rozměry odpovídají poloměru ohybu nohou.

Konečné zpracování třmenů se neliší od výše uvedené sekvence.

U tohoto způsobu výroby třmenů se stráví méně času, protože není nutné vrtat pomocné otvory podél obrysu obrobku. Tato metoda se nejčastěji používá při výrobě třmenu, protože ohýbání konců jeho nohou je velmi jednoduché, zatímco ohýbání nohou třmenu je poměrně komplikovanou operací, která vyžaduje určité dovednosti.

Zkouška třmene a technické požadavky. Test třmenu spočívá v rozvodu a stlačení jeho nohou. V tomto případě by měl být zdvih v pantu hladký a konce nohou by měly pevně sedět. Povrchy třmenů by měly být čisté, bez poškrábání, trhlin a prohlubní a ostré hrany by měly být tupé. Konce nohou třmenu by měly být kaleny na délku 20 mm na tvrdost HRC 40-50.

Zbývá říci, že nástroj ve výzbroji soustruhu na dřevo je velmi žádán. Praxe ukázala, že je lepší mít pár kusů. Současně se používá maximálně čtyři.

Ve velké většině případů však stačí jeden nebo dva. Chcete-li se vyhnout záměně při používání více nástrojů, můžete vyřadit sériové číslo na nohy.

Použití obvykle spočívá v měření průměrů obrobku při otáčení identických dílů. Zároveň je zpracován podrobný vzorek se zaměřením na požadované spojovací nebo celkové rozměry, zbytek vám řekne, jak je srdce. Všechny následující součásti jsou obrobeny podle své velikosti - pomocí několika posuvných měřítků jsou hlavní rozměry „odstraněny“, obvykle jeden nebo dva průměry a délka. V tomto případě je lepší přidat průměr na milimetr - přídavek na broušení. To je vše. Proměnění lajků se změní v pouhé potěšení.

Obrobek je obroben, dokud nezačne třmen s největším průměrem selhat. Můžete měřit přímo na rotujícím obrobku, zatímco nohy třmenu by měly být aplikovány na obrobek současně. Jinak může být nástroj vytažen z rukou.