Toto je vodítko pro vytváření jednoduchých svorek pro přidržování frézovacího svěráku na frézovacím stole.

Frézovací svěrák zobrazený na fotografii výše je možnost nákupu, kterou autor těchto svorek používá ve své práci. Tento malý svěrák je bezšroubový nástroj se svěrnými drážkami, které prodává mnoho internetových obchodů.

Krok 1: Návrh

Dolní povrch upínací drážky svěráku je přibližně 14 mm nad stolem a horní povrch upínací drážky je přibližně 7 mm nad spodním povrchem.

Autor dělá svorky - svěrák, jako většina mistrů, z nějakého kovového šrotu. Tloušťka pažby 6 mm. Každá strana má délku asi 50 mm (od vnějšího rohu k okraji „nohy“).

Další materiály, které budou vyžadovány při výrobě svorek, jsou T-matice, přírubová matice a čep, asi 50 mm dlouhý se závitem 9 mm.

Přílohy:

železná svorka

Krok 2: Hrubé železo

Pomocí brusného kotouče na úhlové brusce autor odřízl roh správné velikosti. Řezal se dobře, ale velmi zahříval, a proto roztavil plastovou část stolu ...

V každém případě se autorovi podařilo odříznout kus asi 25 mm široký od rohu železa. Přesná velikost není příliš důležitá.

Potom odřízl malou část jedné dlouhé „nohy“ tohoto rohu. Z výsledného rohu bude vytvořena svorka. Autor se naučil lekci s bruskou a plastovým stolem a provedl tento řez pomocí pily na kov.

Krok 3: Vyčistěte dlouhé okraje

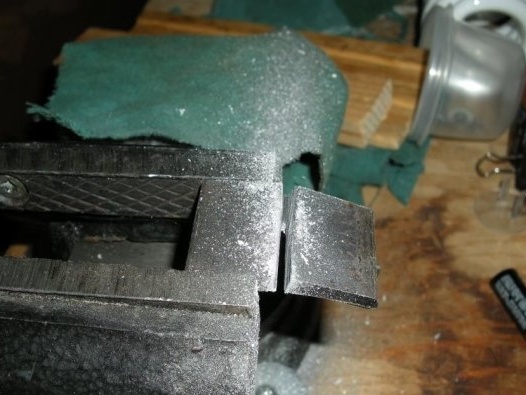

Autor instaloval železný roh do frézovacího svěráku a frézoval hladké hrany po celé délce, úhledně a rovnoměrně (a dokonce i trochu ve velikosti, i když toto měření není příliš důležité).

Obrázky znázorňují instalaci svěráku pro frézování dvou konců rohu. Zaoblený dlouhý konec rohu zapadá do vodorovné drážky ve tvaru V v pohyblivé čelisti svěráku. Hrana, kterou frézuje, vyčnívá 6 mm. od okraje svěráku. Tato instalace byla docela bezpečná.

Autor vizuálně vyhodnotil obrobek, aby našel místo v rohu, který nejvíce vyčníval, v tomto bodě se autor opatrně dotkl řezačky. Poté začal vyrábět průchody pro řezání kovu ve směru osy Y, zepředu dozadu, takže každý průchod byl proveden v obvyklém mlecím režimu (nyní se zdvihá při frézování). Každý průchod se vyčistil asi 0,25 mm. materiál na jakýchkoli vyčnívajících částech obrobku. Nakonec prořízl celý povrch obrobku a pak provedl konečný řez 0,125 mm. V tomto rohu bylo dokončeno frézování.

Použil 19 mm 4-kanálovou frézku, otáčející se rychlostí asi 800 ot / min. Rychlost posuvu byla asi 5 nebo 7 za minutu. Hloubka řezu (každý řez) byla asi 0,25 mm. Někdy při stříhání autor nastříkal WD-40 na frézu a obrobek.

Pro vyfrézování druhé dlouhé strany autor otočil blank vzhůru nohama (jak je vidět na druhém obrázku). Umístění V-drážky ve svěráku a délka krátké police to umožňují.

Krok 4: Frézujte konec krátké rohové police

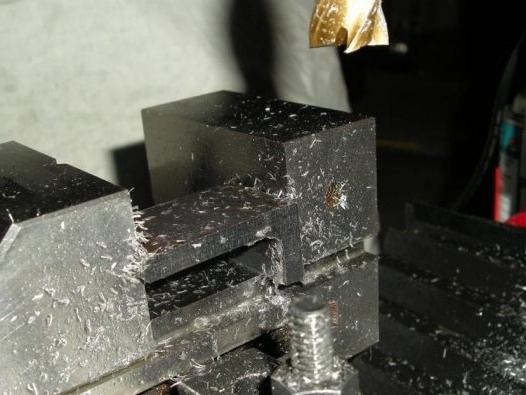

Poté autor frézoval krátkou část budoucí svorky, část, která bude spočívat na frézovacím stole. Tato operace pomohla vyčistit opěrnou část rohu a tím nastavit pracovní výšku svěrky. To je možná nejdůležitější rozměr, ale i zde je prostor pro nějakou opravu.

Autor upnul „dlouhou polici rohu“ obrobku do svěráku, snažil se upnout přímou část rohu a ne blízko rohu, kde se tloušťka mění směrem nahoru, takže roh je zesílen. Postavil roh ve středu svěráku, aby udržel rovnováhu síly a vyhnul se zkroucení pohyblivé části svěráku.

Požadovaná délka nosné části rohu (podle obrázku) je 21 mm.

Nejprve zarovnal opěrnou část krátké příruby rohu, odstranil ji řezačkou, stejně jako vyrovnal dlouhé strany v kroku 3 (s výjimkou pohybu řezačky podél osy X místo Y).

Jakmile se díl stal rovným podél celé základny nosné části, změřil autor výšku krátké police pomocí posuvného měřítka, přičemž předtím otřel podpěrné povrchy hadrem tak, aby čipy nezměnily údaje. Toto měření ukázalo, kolik materiálu muselo být odstraněno. Autor střílel materiál s průřezy 0,25 mm, dokud nedosáhl přibližně 0,5 mm. Poté znovu změřil a udělal malé řezy, dokud nedosáhl přesnost 0,125 mm. Autor tyto ukazatele zastavil.

Krok 5: Frézování rohových dílů je dokončeno

Na této fotografii jsou všechny tři plochy této části vyhlazeny a upraveny na požadovanou velikost.

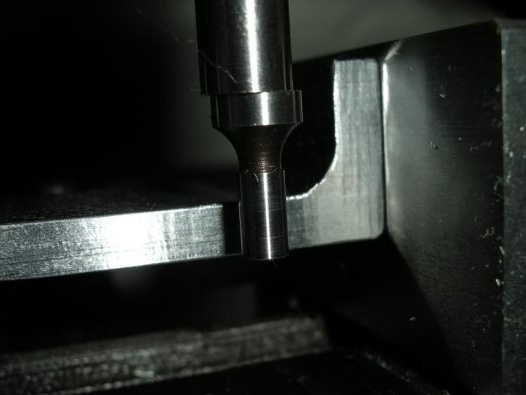

Krok 6: Nastavení a instalace součásti pro vytvoření drážky

Autor to udělal.

Je velmi dobré, když je obrobek ve svěráku přibližně ve středu, protože poskytuje rovnoměrné upnutí a nekroucení síly na pohyblivou část svěráku.

Autor chce, aby řez v této části byl ve středu svorky, a tak změřil skutečnou šířku svorky, určil hranu a dal vřeteno do středu osy X svorky.

Zde je nutné opravit vodítko osy X, protože k pohybu dojde v osách Y a Z.

Krok 7: Vyhledání zářezu

Dotkněte se „vnitřku“ rohu a nezapomeňte kompenzovat poloměr nástroje.

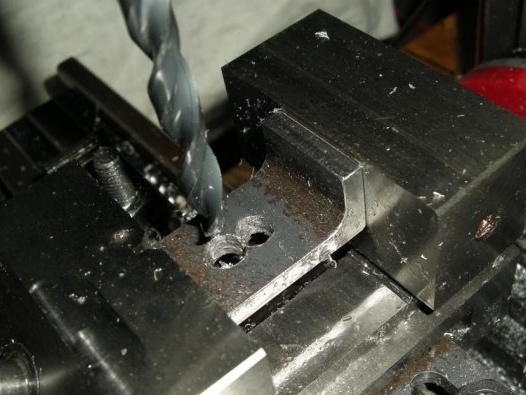

Krok 8: Vrtání otvorů

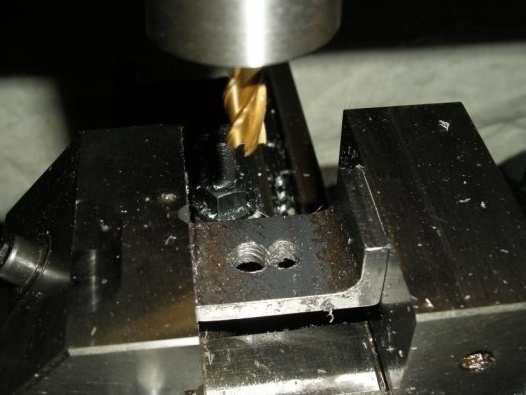

Vrtáky se dají ostřejší než frézy, takže autor vyvrtal díry, aby vybral většinu kovu pro budoucí drážku. Začal malým vrtákem (asi 6 mm) pro počáteční otvor, poté jej zvětšil na 9 mm.

Když autor dokončil vrtání, ve středu svorky byly tři otvory o průměru 9 mm, jejichž strany se navzájem jednoduše dotkly.

Krok 9: Dokončete výrobu drážky

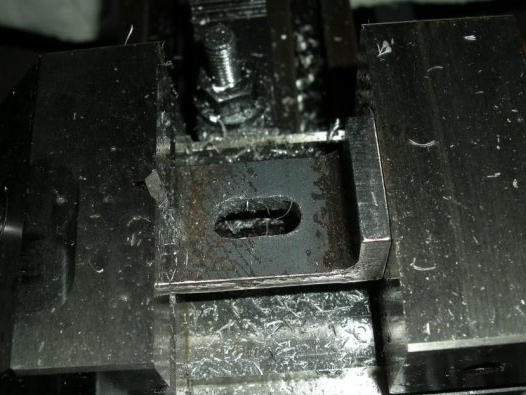

Poté autor použil frézu o průměru 9 mm, aby z řady děr vytvořil skutečnou drážku. Při spuštění vřetena spustil řezačku (pro řezání ve středu) do existujícího otvoru na jednom konci drážky a poté jej přesunul do otvoru na druhém konci. Posunul frézu dozadu a dopředu v drážce, pro každý průchod klesl asi o 1,250 mm, dokud nešel celou cestu.

Poté rozšířil štěrbinu asi o 1 250 mm, pohyboval řezačkou ve spirále a celou stěnu štěrbiny řezal hloubkou řezu asi 0,25 mm.Prořízl spirálu ve směru hodinových ručiček, aby provedl běžné frézování.

(Poznámka: Na fotografiích v tomto kroku autor ukazuje roh, ve kterém se pokusil vytvořit kratší drážku se dvěma předvrtanými otvory. Funguje to dobře, i když je preferována delší drážka.)

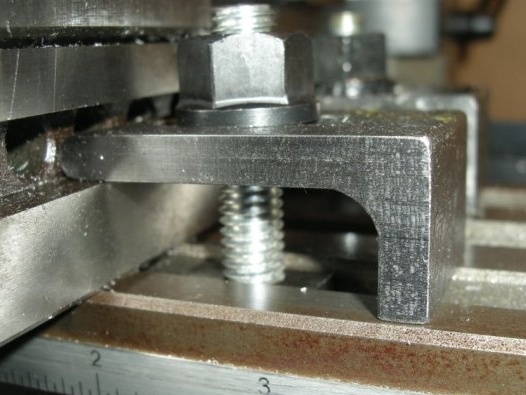

Krok 10: Příprava čepu

Autor koupil cvoček se závitem 9 mm.

Odřízl kus požadované délky z vlásenky pomocí pily a okraje očistil pilníkem.

Krok 11: svorka je připravena