Chlazení vodou má navzdory své relativní složitosti a menší mobilitě několik výhod ve srovnání s foukáním vzduchu. Pro použití v e technologie, jedná se hlavně o vyšší tepelnou účinnost, nepřítomnost nebo radikálně menší hluk (ventilátory), kompaktní velikost tepelných výměníků pro odvod tepla, možnost pohodlného vyjmutí „dávajícího“ tepelného výměníku mimo tělo (místnost, budova) zařízení.

Vodní chlazení může být v některých případech použito ve stacionárních zařízeních, která mají části, které intenzivně generují teplo a vyžadují chlazení. V elektronické technologii to mohou být výstupní stupně vysílačů, výkonné zesilovače (SP) pracující ve třídě A, výkonová elektronika. Společným úkolem je použití vodní chlazení pro systémovou jednotku osobního počítače. Ten umožňuje výrazně snížit hluk z ventilátorů přístroje, pronikání prachu do krytu přístroje a zvýšit účinnost chlazení.

V prodeji jsou obě připravené sady návrhářů, které umožňují nahrazovat běžné ventilátory systémové jednotky plechovkami, hadicemi, čerpadly a komponenty těchto systémů samostatně. Zde je uvedena technologie jednoduché a pohodlné výroby možná nejdražšího a nejsložitějšího prvku - tepelného výměníku - pro odvod tepla. Technologie umožňuje domů podmínky, bez přístupu ke strojním zařízením, vytvořit účinný miniaturní plochý výměník tepla. Příprava na pájení a samotné pájení jsou velmi jednoduché. Jemná montáž malých dílů není nutná. Konfigurace tepelného výměníku může být snadno přizpůsobena aktuálnímu úkolu. Rovněž jsou usnadněny požadavky na materiály - nejsou zapotřebí žádné masivní slitiny mědi, stačí deska o tloušťce několika milimetrů.

Co bylo potřeba k práci.

Nástroje

Sada laviček, kovových nůžek, pila. Šikovná skládačka s příslušenstvím se hodila, ale můžete se jí dostat. Značkovací nástroj, malý svěrák. Pro pájení byl použit malý plynový hořák.

Materiály

Předvalky z mědi ze železa, mosazi. Trubky odpovídajícího průměru. Brusný papír, pájka, tavidlo pro tvrdé pájení.

Zde je znázorněna výroba sady tepelných výměníků pro systémovou jednotku osobního počítače (procesor, grafická karta). Rozměry tepelných výměníků byly diktovány spojovacími prvky standardních radiátorů s foukáním - v novém designu byly maximálně využity trofeje. Konfigurace trysek byla určena pohodlím spojení s hadicemi. Na základě průměru připojovacích trubek na oběhovém čerpadle je průměr hadic 10 mm.

Jako základ tepelného výměníku - podešví sousedících s čipem byla použita mosazná deska o tloušťce 2,5 mm. Po označení byly pomocí okružní pily vyříznuty dva pravoúhlé sochory. Konce obrobků jsou zarovnány se souborem, ostré hrany jsou matné. V několika počtech malých vzhledů jsou zpracovávány roviny obrobku. Strana s minimem škrábanců je přiřazena externě - do CHIP, je lepší ji označit perem s plstěnou špičkou alkoholu.

Všechny ostatní části tepelných výměníků jsou docela přijatelné pro provedení z kovu mnohem tenčího - téměř fólie. Díky pevné volumetrické montáži pájením je konstrukce velmi pevná a spolehlivá. Zde se nanáší mosazný plech o tloušťce 0,2 mm. Na základě průměru připojovacích hadic a trubek byla výška výměníku tepla 10 mm V tepelném výměníku procesoru byla výška 11-12 mm díky použité montáži. V tepelném výměníku CHIP s grafickou kartou bylo přívodní potrubí obvykle provedeno na rovném konci. Díra v pásku byla označena kompas-balerína a řezána pilkou č. 6. Zbývající otvory pro trysky v plochých uzávěrech jsou vytvořeny stejným způsobem.

Trubky samotné jsou vyrobeny z kusů měděné chromované trubky ze staré instalace.

Po důkladném odizolování (pro pájení) je mosazný pás pro nízké boční stěny složen s jakýmsi šnekem na trubkovém polotovaru trubky. Poté se z něj vytvoří hlemýžď tepelného výměníku, takže na jeho začátku a na konci je dostatek prostoru pro potrubí a stěny se nezavírají příliš těsně a nevyčnívají za okraje podešve. Podle počtu otáček je možné do určité míry regulovat množství tepla přenášeného do chladicí kapaliny (vody). Obecně pracujeme intuitivním způsobem - čím větší je oblast vyžadující chlazení a čím více je zahříváno, tím více zatáček je zapotřebí.

Při pájení bylo použito „vodovodní“ tavidlo k pájení měděné trubky s hořákem. Je určen pro bezolovnaté pájení cínu a mědi, ale funguje dokonale s běžnými cín-olovnatými pájkami, což je velmi užitečné - ten je o polovinu levnější. Pravděpodobně můžete použít tekuté anorganické tavidla, stejnou „pájecí kyselinu“ (chlorid zinečnatý). Kalafuna a tavidla na jejím základě by se neměly používat pro pájení s otevřeným plamenem - snadno se vznítí, i když se zahřívají zezadu, po vypálení zanechávají saze, což pájení komplikuje.

Po nanesení tavidla by měla být svinutá páska pevně přitlačena k základně. K tomu potřebujete technologickou desku a pár kovových kolíčků na prádlo nebo závaží. Uvnitř obrysu umístěte malé kousky pájky. Zde jsme použili POS-60 ve formě drátu o tloušťce 2,5 mm. Řezal jej pomocí fréz na částice 5 ... 7 mm.

Zahřívá se, dokud se pájka neroztaví a zcela nedotkne obrys našeho šnekového plotu. Mezi podešví a stěnou. Je třeba si uvědomit, že pájka proudí na místo s vyšší teplotou. Pokud pájka není vtažena do určité oblasti, můžete jí pomoci tím, že se jí dotknete nebo ji pohladíte větvičkou „externí“ pájky. Obrobek byste neměli příliš dlouho zahřívat - tok je spálen a přestane fungovat.V tomto případě je nutné obrobek vychladnout, rozebrat, vyčistit a vše opakovat znovu. Ale s pečlivým čištěním povrchů a velkým množstvím tavidla vše funguje velmi dobře.

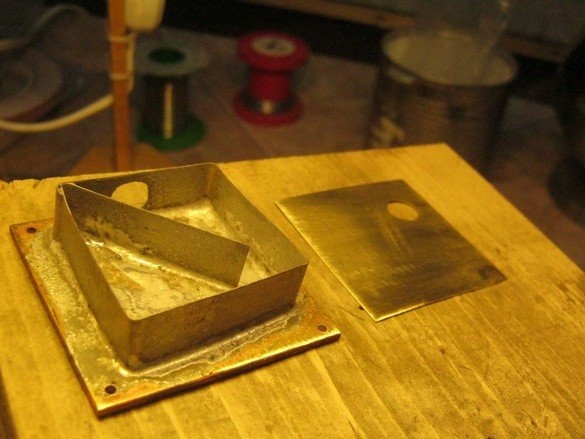

Odřízl jsem víko ze stejné silné mosazné fólie, vyznačil jsem a viděl dva otvory pro trysky pomocí klenotnické skládačky. Tvar víka má obdélníkový tvar ve tvaru podešve. Ukazuje se estetičtěji a pohodlněji. Pokud materiál není příliš drahý (silná fólie), doporučuji tuto formu. Mimochodem, moje fólie 0,2 mm je docela úspěšně řezána nůžkami velkého drsného krejčího, i když speciální pro kov jsou určitě výhodnější.

Po vyrobení polotovaru horního krytu jej pečlivě očistěte a aplikujte tavidlo. Na víku a na horních okrajích kochley. Uvnitř jsme opět položili kousky pájky, dali všechno dohromady a otočili víko dolů. Jen v případě, můžete potřást polotovarem sestavy tepelného výměníku tak, aby kousky pájky, pravděpodobně přilepené ke stěnám nebo stropu (pasta s hustou tavidlem), padaly na dno (kryt). Hořák opět zahřejeme, pokud je to nutné, navlékneme pájecí tyč. Nechte se vychladnout.

Kryt výměníku tepla byl pečlivě očištěn jemným brusným papírem a připravil pár hadicových armatur. Protože moje obrobky pocházejí z chromové instalace, je lepší odříznout okraje pro pájení na měď. Pájení k povlaku není horší, ale pevnost takového spojení bude méně stará, navíc mají tendenci se odlupovat.

Viděl jsem to s kovovou pilou na kov, vyčistil ji, vložil na ni tavidlo a na každém kování zabalil pájecí kroužek.

Při pečlivém zahřívání malým plamenem hořáku, aby se zbytek nerozpustil, se pájka roztaví a sklouzne dolů pomocí čistého válce. Je lepší ohřívat tvarovku samotnou a po roztavení pájky kousek a kryt kolem ní.

Po úplném vychladnutí tepelného výměníku by mělo být vše, co je k dispozici, důkladně omyto z tavidla teplou vodou a tvrdým kartáčem. Tavidlo uvnitř bude muset být vyplaveno - po sestavení uzavřeného chladicího systému byste měli vodu vyměnit 3-4krát, dobře, řekněme, každé 2 dny provozu. To je přesně to, co výrobce tavidla doporučuje v případě instalace přívodu měděné vody.

Výměník tepla pro čip grafické karty je menší, zjednodušená konfigurace vnitřní slimáky a umístění tvarovek. Další způsob upevnění je pomocí čtyř standardních pružinových šroubů. Obecně je technologie zcela podobná.

Závěry

Praxe prokázala spolehlivost, dostupnost a dostatečnou účinnost designu. Spolu s jednoduchostí výroby se tato technologie jeví jako docela rozumná a doporučuje se pro opakování.

O výběru materiálů je třeba říci několik slov. Protože je požadována dobrá tepelná vodivost (podešve), je lepší použít meď nebo slitiny mědi, což mimo jiné zjednoduší výběr tavidel pro pájení. Také by mělo být samozřejmě vyloučeno z návrhu kovů, které tvoří galvanický pár s mědí.

Babay Mazay, leden 2019