V popisech různých kamen je velmi často zanedbáván výrobní proces nejdůležitější a klíčové části - mufle, nebo se dotýkají tohoto tématu, nebo jsou informace upřímně netestovány. A mezitím je to srdce muflové pece, na které mnoho jejích parametrů do značné míry závisí. Muflové materiály nejsou často na prodej, jsou často drahé.

Následující popis popisuje experiment výroby mufle pro pec na žíhání skla (maximálně 600 ° C). Pec s tímto druhem mufle může být použita v foukání skla, lampování. Objem mufle je asi 4 litry. Ohřívač z nichromového drátu „vnitřního“ typu - spirála je zděná v tloušťce stěn mufle. Úkolem bylo vyrobit nejvýhodnější efektivní design vhodný pro praktické použití.

Takže. Jako materiál pro stěny mufle byla použita hmota sestávající z mastku smíchaného s tekutým sklem. Ohřívač je nichromovaný drát. Jako primární tepelná izolace - tlustý azbestový kabel. Předpokládá se, že hlavní tepelná izolace v peci je pěna. Zvažte některé vlastnosti těchto materiálů v podobné aplikaci.

První věc, kterou byste měli věnovat pozornost, je vodní sklo a nichrom. Z důležitého - tekuté sklo je v tavenině mírně elektricky vodivé od asi 650 ° C, aktivně rozpouští žáruvzdorné pece od 700 ° C; vodní sklo způsobuje katastrofální korozi ohřívačů. Stačí kapka jedné kapky tekutého skla na topný drát, aby při prvním spuštění pece vyhořela. Při míchání tekutého skla s jinými součástmi (korund, šamot, písek atd.) Se samozřejmě snižuje poškození žáruvzdorných materiálů, ale korozivní účinek na ohřívač zůstává. Tento žíravý účinek je vysvětlen vysokým obsahem oxidu sodného v tekutém skle (tekutým sklem je křemičitan sodný Na2SiO3). Oxid sodný ničí ochranný oxidový film na nichromu reakcí:

6Na2SiO3 + 4Cr2O3 + 3O2 = 4Na2CrO4 + 4NaCrO2 + 6SiO2

Tato reakce aktivně probíhá již od 600 ° C a vede k hluboké oxidaci nichromu.

S fechralem je situace ještě horší - ochranný film oxidu hlinitého při styku s křemičitanem sodným ztrácí ochranné vlastnosti a začne přecházet kyslík do kovu, který začne oxidovat téměř jako jednoduché železo.

Azbest. Při 800 ° C ztrácí chemicky vázanou vodu a mění se v prášek. Výrobky z tohoto materiálu, jako je karton nebo šňůra, proto mohou pracovat až do této teploty. Kromě toho by fechral neměl být v kontaktu s azbestem [2]. Mimochodem, o ztrátě vody - při použití azbestové desky nebo šňůry při vysoké teplotě se kalcinace azbestových produktů stává křehkou. Pokud je nutné tepelnou izolaci azbestu rozebrat, nechte ji ležet jeden nebo dva dny. Azbest je nasycen vodní párou ze vzduchu a znovu zjemňuje.

Pěnový beton. Jedná se o stavební materiál pro všeobecné použití. Má velmi silný povrch, vydrží 600 ° C a do této teploty je vynikajícím tepelným izolátorem.

Žáruvzdorný povlak z talek-tekutého skla, sám o sobě je provozuschopný do 1000 ° C [1].

Takže při požadovaných teplotách (až do 600 ° C) lze použít uvedené materiály.

Výrobní technologie takové mufle je popsána v [1] pro miniaturní vysokoteplotní trubkové pece a zahrnuje navíjení ohřívače na skládací polotovar, povlakování, sušení, vyjímání z polotovaru a sušení, dokončení a dodávání hotového mufle tepelnou izolací. Níže je podle navrhované technologie proveden pokus o výrobu mufle slušného množství - o něco méně než 4 litry.

Co bylo nutné pro výrobu.

Nástroje

Abych vyrobil prázdné dřevo, potřeboval jsem truhlářské nářadí, šroubovák. Nádoba na míchání složek žáruvzdorné hmoty, gumová špachtle pro její aplikaci.

Materiály

Kromě tekutého skla a pudrového prášku (dětský prášek) jsme potřebovali - silný papír, motouzy, papírové pásky, balící plastové fólie, některé spojovací prvky. Dokončená spirála nichromu.

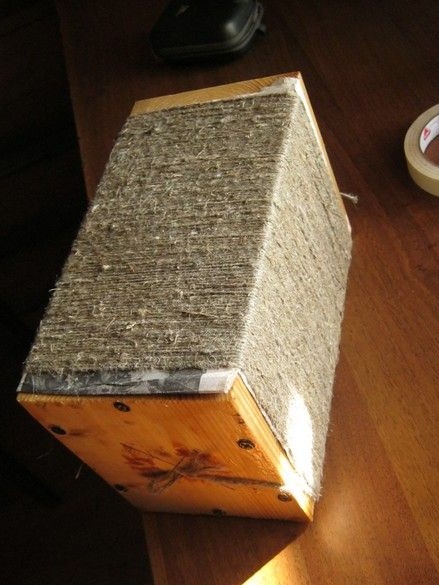

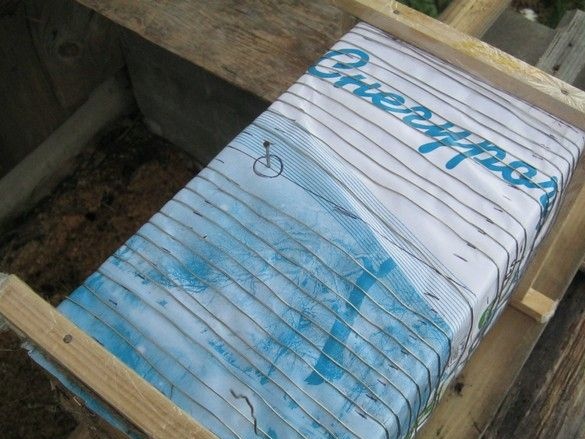

Nejprve jsem zvedl blank pro navinutí vhodné velikosti. Stala se krabicí, ve které před experimentováním s výrobou jílové mufle. Aby to bylo „snadné skládání“, překroutil stěny samořeznými šrouby skrz vrstvu novinového papíru, což zabránilo přilnutí vrstvy laku k sobě. Pokud je polotovar vyroben speciálně pro navíjení popsaným způsobem, není třeba jej pokrývat lakem. Po sestavení bočních stěn jsem našrouboval konce krabice a odstranil šrouby na bočních stěnách. V důsledku toho jsem dostal krabici, která je demontována z konců.

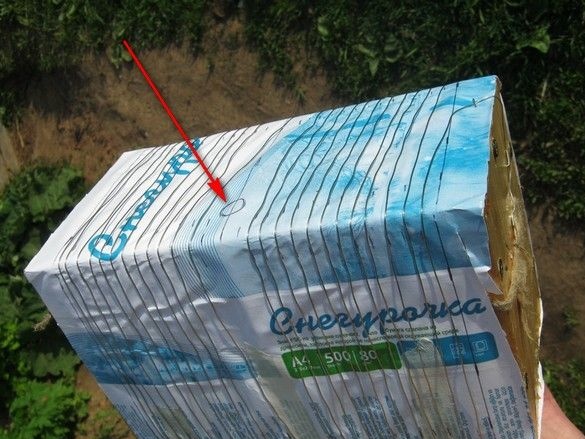

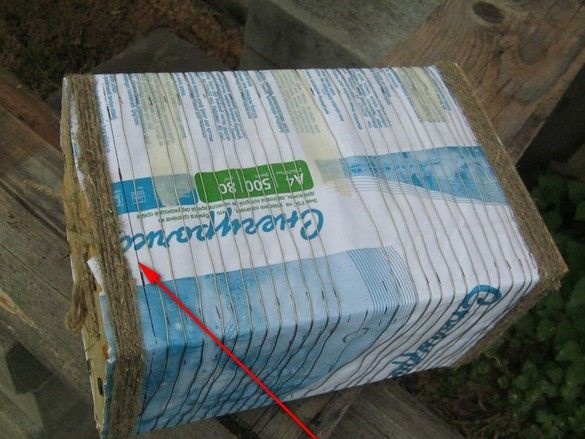

Dalším krokem je navinutí lana. Pevně, otočte se a otočte se. Bylo použito nejjednodušší vlákno. Konce byly dočasně upevněny několika závorkami ze sešívačky konstrukce. Na konci, takže můžete kopat později. Na navíječ lana jsem vytvořil vrstvu „voskovaného“ papíru - aplikoval jsem obal z balicího papíru do papírů a konce jsem upevnil papírovou „maskovací“ páskou.

Příprava ohřívacího drátu. Nichrome je velmi drahá věc a dostat ji se svitky, takže farma má několik průměrů, v případě potřeby topení - to je nerentabilní. Není také vždy možné zakoupit několik desítek metrů požadovaného průměru. Jako možnost - hledejte hotové topné spirály a použijte je. Níže na fotografii je místní verze těžká spirála Čeljabinska. Všimněte si průměrných nákladů a dostupnosti řady různých kapacit v obchodě. Ještě nižší je řada iterací pro přeměnu spirály zpět na drát.

Konec ohnutého drátu byl přivázán k něčemu masivnímu a natáhl se, stiskl hadry kusem. V tomto případě zajistěte volné otáčení volného konce drátu kolem jeho osy. Posledních několik úprav - prostřednictvím řady videí.

Drát je připraven, dopadl asi 13 metrů. Výkon ohřívače závisí na velikosti mufle [2] a v tomto případě trochu nadbytečné - rychlost ohřevu bude o něco vyšší než optimální. Přijato 13m děleno obvodem připravených polotovarů - obdržel počet zatáček, které bude muset být zraněn, je malý, což výrazně zjednodušuje úkol. Dělení délky vinutí (mufle) počtem otáček - dostal krok vinutí.V tomto případě to vyšlo rovné asi 8 mm - jdeme, můžete to ovinout se zavřenýma očima.

Rozhodl jsem se přilepit termočlánek na stranu mufle - jedná se o velmi stručnou konstrukci, můžete použít relativně krátký, tuhý (v keramickém nebo ocelovém pouzdru) termočlánek bez kompenzačních drátů, přímo na svorky termoregulátoru. Místo otvoru pro termočlánek je vinutí ohřívače „vytlačeno od sebe“, místo to umožňuje. Mimochodem, pro rovnoměrné zahřívání keramické mufle se někdy vinutí provádí s proměnným stoupáním - hustší na okrajích, méně často uprostřed. Abych neztratil místo pro termočlánek po nanesení nátěru, skóroval jsem v hřebíčku malý hřebíček.

Po navinutí ohřívače udělal strany tak, aby okraje hotové mufle byly rovné. K tomu jsem použil lamely zabalené v tenkém „klobásovém“ polyethylenu. Zajistili je karafiáty. Lamely spočívaly na prázdném prostoru pod papírem, aby je zarovnaly, navíjely se trochu stejného vlákna na prázdné místo.

Povlak byl ve dvou vrstvách. Bylo provedeno gumovou špachtlí. Samotná hmota byla připravena z tekutého skla a farmaceutického dětského prášku - nebyl tam žádný čistý talek. Na jednu vrstvu bylo umístěno asi 3 sklenice tekutého skla a 5 lahví prášku po 40 g. Prášek za stálého míchání byl postupně přidáván do části tekutého skla až do konzistence husté zakysané smetany. Výsledná kompozice byla nanesena na všechny čtyři strany, horizontálně sušena, občas převrácena. Povlak se ukázal být velmi viskózní a prakticky neodtokoval.

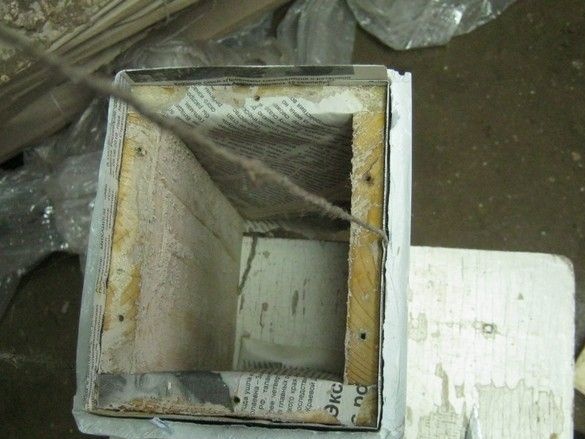

Po ztuhnutí povlaku mufle začal rozebírat polotovary a mufl vyjmout. Opatrně strkála do boků a ovinula lana pod ně. Odstranil koncové stěny a začal převinout lano mezi muflem a polotovarem. Čekal zde přepad - za prvé, lano bylo spíše drsné, jeho tloušťka nebyla nijak zvlášť rovná, často byly do lana tkané zbytky malých pramenů. Nejhorší bylo v rozích. Nakonec, aby nedošlo k poškození mufle, bylo lano ponecháno samo a dřevěná základna byla jednoduše pečlivě vyražena na kousky.

Mufle nebyla tak suchá a odolná. V nepřítomnosti dna, vleže, se snažil, a pokud není vytvořen, pak se přiblížil rovnoběžníku. Ale po noci strávené státím, trochu "plaval".

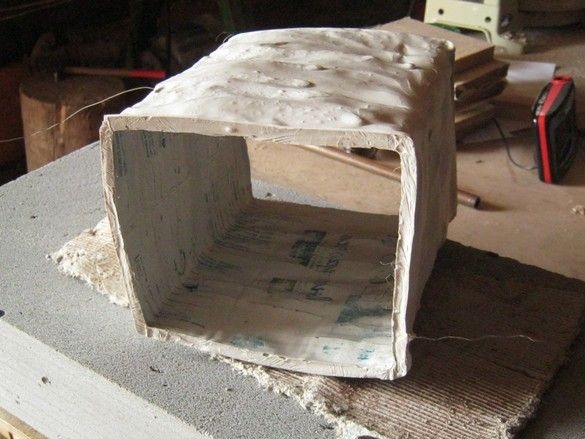

Po několika dnech vyschnutí jsem ji začal zapínat. Mufle postavená vzpřímeně na kus azbestové lepenky, to vše na pórobetonové cihel, zabalené nahoře „primární“ tepelnou izolací - tlustý azbestový kabel. Pokryté několika dalšími kousky azbestové lepenky.

První spojení jsem provedl pomocí 1,4kW železa zapojeného do série. Žehlička snížila proud, regulátor teploty po zapnutí topení na 5 ... 10 sekund. Asi jednou za minutu. Výsledkem bylo velmi jemné zahřívání - za 3 ... 4 hodiny byla mufle zahřátá na 300 ° C. Po několika dnech jemného sušení byl v sérii zapnut topení 4 kW. Věci byly zábavnější. Při teplotách nad 400 ° C začal hořet škrob z dětského prášku a proces musel být přenesen na čerstvý vzduch.

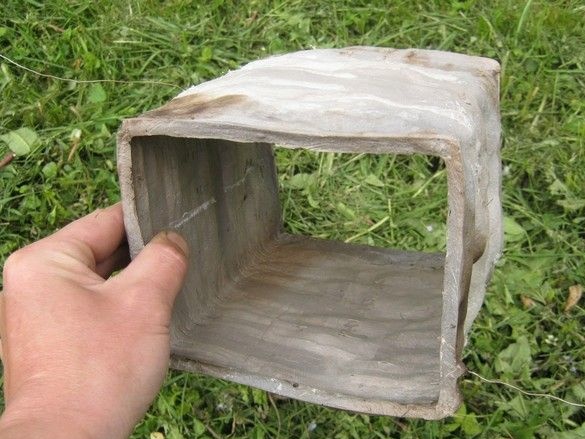

Výsledkem je mufle s velmi lehkými pevnými stěnami, podobná keramice. Při mírném poklepání se ozve zvonění.

Obecně byl experiment považován za úspěšný - pro sklářskou žíhací pec bylo možné vyrobit mufli s pracovní teplotou až 600 ° C. Náklady jsou minimální. Běžící materiály. Pro bezpečnější použití po úplném vysušení naneste zevnitř další vrstvu nátěru. Podobně sušte. Pokud je to nutné, mufle se dnem může být vyrobena podobně.

Práce na chybách.

Nejprve byste měli najít čistý talek - vypálit na velmi dlouhou dobu a je nepříjemný. Tvar by měl být více zaoblený, s vyhlazenými rohy, pak nebudou mít problémy s odvíjením lana. S velikostí mufle jsem se trochu unesl, nicméně touha používat hotový formulář mě ospravedlňuje.U forem a obkladů je lepší použít suchý kus tvrdého dřeva a jiných přírodních materiálů - pak je možné počáteční sušení provést zapnutím, přímo na formě, ušetříte tím deformaci. Navíc můžete zkusit vypálit formu - teplota vznícení, například bříza, je 330 ... 350 ° C. Současně není třeba obložení a lano. Protože mufle nebude po uvolnění pociťovat mechanické namáhání, je tato metoda vhodná pro spodní verzi.

1. Brower G. (1985) Průvodce anorganickou syntézou. T.1. Kapitola 9 Vysoké teploty.

2. Domácí elektrická muflová pec.